Ein Beitrag von

1999 gründete Peter Wrede die Peter Wrede Yacht Refits. Inzwischen beschäftigt das Unternehmen 30 Mitarbeiter an vier Standorten in Hamburg, Neustadt i. H., Kappeln und Greifswald. Der Fachbetrieb ist bekannt für Hightech-Behandlung, nachhaltigen Schutz und das Finish von Yachten und gilt als Experte für Spritzlackierungen, Osmose-Sanierungen und das Strahlen und Beschichten von Yachten.

Blauwasseryachten erleben Material-Stress

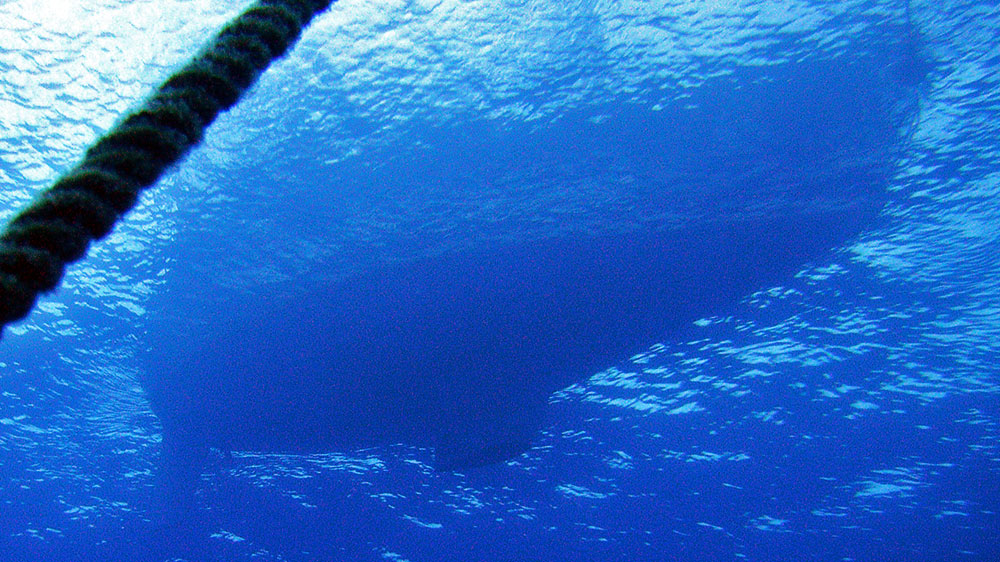

Yachten auf Langfahrt sind im harten Dauereinsatz und bleiben oft jahrelang ununterbrochen im Wasser. Während in unseren Breiten die Wintermonate an Land genutzt werden können, um das Schiff für die nächste Saison wieder fit zu machen, bedeutet der Dauereinsatz und ganzjährige Kontakt mit Wasser und Sonne für die Blauwasseryacht puren Material-Stress!

Vor dem Ablegen zur großen Fahrt empfiehlt es sich daher, eine Checkliste für das Unterwasserschiff abzuarbeiten und die Yacht für die Langfahrt durchzuchecken. Dazu gehört die Kontrolle der folgenden Punkte, die im Anschluss der Reihe nach näher betrachtet werden:

- Sind Osmose-Vorschäden vorhanden?

- Ist der vorhandene Osmose-Schutz ausreichend?

- Weist der Kiel Korrosion auf?

- Gibt es Strukturschäden am Kiel?

- Ist die Struktur des Ruderblattes intakt?

- Sind Saildrive, Sandstaubmanschette und Propeller technisch blauwassertauglich?

- Reicht der vorhandene Bewuchsschutz aus?

Das Unterwasserschiff überprüfen und für die Langfahrt vorbereiten

Warme Gewässer, in denen Langfahrtsegler oft zu Hause sind, beschleunigen den Zersetzungsprozess des Laminats. Dabei dringt insbesondere bei längeren Wasserliegezeiten Feuchtigkeit in das Laminat ein und ein Osmose-Schaden ist die Folge. Die Beschädigung wird dadurch sichtbar, dass sich das Gelcoat in Blasenform vom Laminat löst. Das ist das typischste Osmose-Merkmal bei der Überprüfung des Unterwasserschiffes auf Osmose. Es bietet die Möglichkeit, den Ist-Zustand eines Unterwasserschiffes im Vorfelde zu bewerten.

Wichtig: Osmose ist kein Schönheitsfehler, sondern ein nicht zu unterschätzendes Problem. Mit fortschreitender Osmose verliert das Laminat deutlich an Festigkeit, was wiederum die Substanz des Rumpfes bedroht.

Um beim Thema Osmose auf Nummer sicher zu gehen, muss zunächst die Möglichkeit zu einer gründlichen Prüfung geschaffen werden. Mit erfahrenem Auge kann eine Sichtprüfung des Unterwasserschiffes erfolgen, die besonders in bootsbautechnisch kritischen Bereichen oder bei konkretem Verdacht erste Erkenntnisse liefern kann.

Für eine ideale und lückenlose Begutachtung des Unterwasserschiffs sollte ein Fachbetrieb mittels Sandstrahl-Verfahren schonend die vorhandene Unterwasserschiff-Beschichtung bis zum Gelcoat entfernen. Alle gegebenenfalls vorhandenen Struktur- oder Osmose-Schäden kommen so unweigerlich ans Tageslicht. Dies ist die verlässlichste Methode, einen Rumpf auf einen vorhandenen Osmose-Schaden hin zu untersuchen. Dabei muss nicht immer gleich das gesamte Unterwasserschiff gestrahlt werden. Für eine erste Begutachtung reicht es auch, nur einen Teil des Unterwasserschiffs zu strahlen.

Aber auch mit „Bordmitteln“ lässt sich die Substanz des Unterwasserschiff im Vorfelde gut prüfen – logischerweise weniger gründlich als beim Strahlen. Eine praktikable Möglichkeit stellt eine Schleifprobe dar. Dabei ist es ratsam, eine etwa DIN-A4-große Fläche bis zum Gelcoat und/oder Laminat plan mit einem Exenterschleifer freizulegen (Körnung 120 bis 150).

Da Osmose-Blasen im Untergrund herausstehen, werden diese durch das Anschleifen „geköpft“. Das Osmose-Schadensbild zeichnet sich in der Fläche folglich als Punkt ab und es können Rückschlüsse auf den Untergrund gezogen werden.

Alternativ kann auch eine Wischprobe erfolgen – hierbei wird mit einem Lösemittel, wie beispielsweise Aceton, das Antifouling bis zum lösemittelfesten Epoxid-Primer oder Gelcoat angelöst und abgewischt. Vorhandene Blasen lassen sich so sichtbar machen.

Tipp: Wer unsicher ist, kann von Experten Unterstützung bei der Bewertung der Ergebnisse bekommen. Hierfür reichen Fotos von den Testergebnissen, die elektronisch übermittelt werden können, sodass der Fachmann eine fundierte und belastbare Aussage dazu treffen kann.

Das größte Risiko bei Überholungsarbeiten am Unterwasserschiff oder der Substanzbewertung des Rumpfes ist, dass ein gegebenenfalls vorhandener Osmose-Schaden nicht entdeckt wird. Dazu muss man wissen, dass ein Osmose-Schaden mit dem osmotischen Zersetzungsprozess des Laminates beginnt. In diesem frühen Stadium ist der Schaden von außen nicht zu erkennen. Der Zersetzungsprozess wird am Rumpf erst sichtbar, wenn er bereits fortgeschritten ist und die charakteristische Blasenbildung stattfindet.

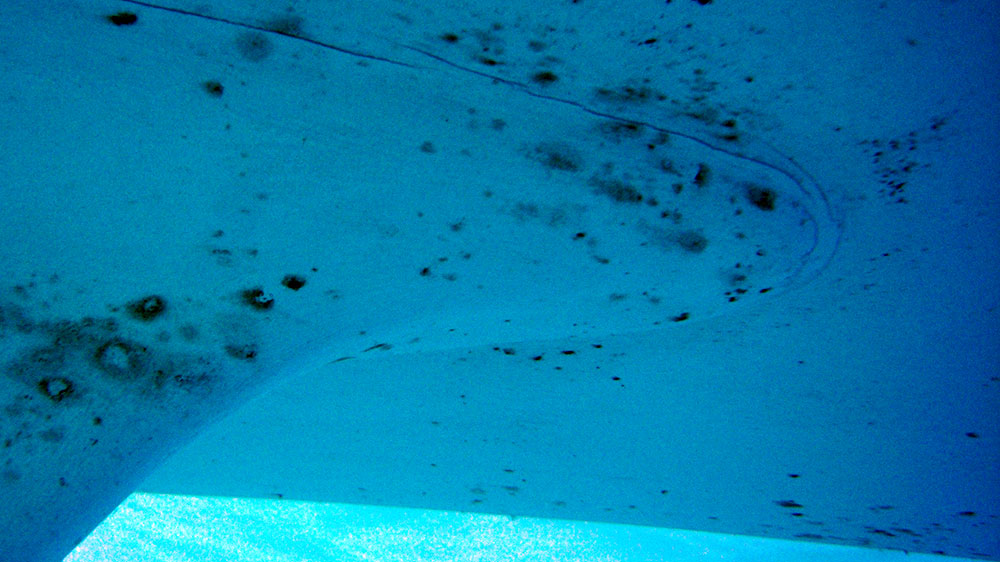

Wenn die Osmose im Verborgenen beginnt, kann sie dennoch erkannt werden. Als sehr hilfreich hat sich hierbei die Untersuchung des freigelegten Gelcoats mittels UV-Schwarzlicht erwiesen. Mit dem Schwarzlicht können gegebenenfalls vorhandene Säurenester zwischen Gelcoat und Laminat sichtbar gemacht werden. Von Fachleuten wird diese Methode im Rahmen der Unterwasserschiff-Untersuchung zur Osmose-Früherkennung eingesetzt.

Verfahren zur Sanierung von Schäden am Unterwasserschiff

In Abhängigkeit von den bei der Untersuchung gewonnenen Erkenntnissen hat es sich bewährt, eines der folgenden Verfahren zur Sanierung/Behandlung einzusetzen:

Das Rotoblast-Verfahren

Sanfter Abtrag der Beschichtungen bis hin zum Gelcoat. Im Anschluss: Tempern. Dann die Applikation eines Epoxid-Schutzsystems im Hochdruck-Spritzverfahren. Die Schichtstärke des neuen Osmose-Schutzschildes entspricht einem 12- bis 15-fachen Farbauftrag von Hand!

Das Shot-Blast-Verfahren

Das Shot-Blast-Verfahren kommt bei Rümpfen mit hoher Feuchtigkeit zum Einsatz. Überall dort, wo sich hinter dem Gelcoat ein (feuchtigkeitsgefüllter) Hohlraum befindet, wird dieser bei diesem Verfahren aufgesprengt. Den so aufgesprengten Hohlräumen wird durch Tempern die Feuchtigkeit entzogen. In einem weiteren Arbeitsgang werden die Hohlräume mit Epoxid verfüllt. Der Rumpf ist nun optimal vorbereitet für das Auftragen der Osmose-Schutzbeschichtung.

Das Shot-Blast-Plus-Verfahren

Im Fall eines defekten Gelcoates werden durch das „Shot-Blast-Plus-Verfahren“ die defekten Hohlräume zwischen Gelcoat und Laminat mittels dieses intensiven Strahlverfahrens gezielt freigelegt. Durch Tempern wird dann das freigelegte „gesunde“ Laminat entfeuchtet. So entsteht ein sehr guter Untergrund für das nachfolgende Beschichtungssystem.

Beschichtet wird dann idealerweise mit:

- Einer neuen Gelcoat-Spritzbeschichtung (ca. 1.200 Mikrometer)

- Epoxid-Spritzbeschichtung (ca. 400 Mikrometer)

- Vinylsealer für eine optimale Anhaftung des Antifoulings

Die Osmose-Sanierung

Das Gelcoat wird zunächst komplett durch Strahlen abgetragen, um die säurehaltigen Einfressungen im Laminat freizulegen. Aufgebaut wird der Osmose-Schutz im Anschluss in drei aufwändigen Schritten:

- Auftragen eines Glaslaminats mit Vinylesterharz, um dem geschwächten Rumpf eine neue Stabilität zu geben

- Eine Gelcoatbeschichtung im Hochdruck-Spritzverfahren, um eine weitere Schutzschicht gegen eindringende Feuchtigkeit aufzutragen

- Eine abschließende Epoxidbeschichtung im Hochdruck-Spritzverfahren, um die Schichtstärke des so entstandenen Osmose-Schutzschildes auf etwa 3.500 Mikrometer zu erhöhen

Die unterschiedlichen Verfahren habe ich im Beitrag „Osmose bei GFK-Yachten“ ausführlich beschrieben und erklärt.

Den Kiel überprüfen und für die Langfahrt vorbereiten

Der Metall-Ballast-Kiel ist ein äußerst komplexes Bauteil hinsichtlich des Materials, der Montage und der konservierenden Beschichtung. Einerseits wegen der unterschiedlichen Materialien, andererseits wegen der hohen mechanischen Belastung, der er beim Segeln ausgesetzt ist.

Als Material für den Kiel kommen hauptsächlich Gussstahl, Edelstahl und Blei zum Einsatz. Mitunter werden die Materialien auch kombiniert, beispielsweise eine Bleibombe und ein Edelstahl-Schaft.

Montiert wird der Kiel in der Regel mit den sogenannten Kielbolzen. Man spricht dann von einem untergebolzten Kiel. An der Stelle, an der der Metall-Kiel auf den Rumpf aus Glasfiber-Kunststoff (GFK) trifft, wird konstruktionsbedingt von nahezu allen Werften eine dauerelastische Dehnungsfuge aus Gummi gesetzt. Sie dichtet den Übergang zum GFK von außen ab. Für eine Kielsanierung muss sie entfernt werden.

Eine ideale Grundlage für eine erfolgreiche Kiel-Sanierung stellt das Sandstrahlen dar, weil der Sandstrahl tiefste Korrosions-Einfressungen im Kiel erreicht, insbesondere beim porigen Gusseisen-Kiel. Wichtig ist, dass die gesamte Bearbeitung bei konstanten Temperaturbedingungen (20 Grad Celsius) stattfindet, damit eine Unterschreitung des Taupunktes vermieden und der damit verbundene Flugrost am nackten Kiel verhindert wird.

Nach den Strahlarbeiten gleicht ein gusseiserner Kiel einer Mondlandschaft: Gussfehler, ausgestrahlte Korrosionsnester und Unebenheiten treten unweigerlich zutage. Durch das Sandstrahlen entsteht ein idealer Haftgrund für die nachfolgende Beschichtung mit einem Epoxid-Korrosionsschutz-System.

Hinweis: Mit handelsüblichen Schleifgeräten kann diesbezüglich nur ein unzureichendes Ergebnis erreicht werden, da die Korrosion tief in den Lunkern des gegossenen Kiels sitzt und für eine Schleifscheibe oder Drahtbürste unerreichbar ist.

Gleich nach dem Strahlen muss die Oberfläche gründlich entstaubt werden und sofort die erste Lage Epoxid-Primer mit Pinsel und Rolle aufgebracht werden. Mehr noch: Diese erste Lage wird in den durch das Strahlen aufgerauten Untergrund regelrecht „einmassiert“, sodass jeder noch so tiefe Lunker erreicht wird.

Zur Vorbereitung des Kiels für die Beschichtung gehört auch, dass das Fugenbett für das Gummi optimal aufbereitet wird. Die Form der Naht zwischen Kiel und Rumpf sieht aus wie ein V. Das Gummi dichtet ab und schützt so entlang der Kanten der V-Naht den Kiel vor Korrosion und den Rumpf vor eindringender Feuchtigkeit. Gerade die Feuchtigkeit ist ein wichtiges Thema. Würde diese die Fuge unterwandern, wäre eine Ablösung der Vergussmasse die Folge. Das gilt es unbedingt zu vermeiden.

Der so aufbereitete Untergrund bietet die Basis für die Dickschicht-Epoxidbeschichtung. Ideal ist eine Trocken-Schichtstärke von mindestens 350 Mikrometern, die damit selbst höchsten industriellen Korrosionsschutz-Anforderungen gerecht wird. Im professionellen Bereich werden diese Schichtstärken im Airless-Spritzverfahren generiert. Zum Vergleich: Dieser Schutzpanzer entspricht realistisch dann etwa 12 bis 15 Aufträgen mit Pinsel und Rolle.

Mit dem Pinsel oder der Rolle funktioniert die Applikation eines Korrosionsschutzes natürlich auch – hier sind aber Fleiß und Präzision gefragt, da es das Ziel ist, eine gleichmäßige Mindestschichtstärke von 350 Mikrometern herzustellen. Gängige „Do it yourself“-Epoxid-Beschichtungssysteme haben pro Arbeitsgang eine empfohlene Schichtstärke von 35 bis 50 Mikrometern – folglich sind entsprechend viele Arbeitsgänge nötig. Dabei müssen penibel die klimatischen Bedingungen und Überarbeitungs-Intervalle eingehalten werden. In der Regel kommen selbst talentierte Enthusiasten bei so vielen Arbeitsgängen nicht ohne Zwischenschliff zu einem glatten Oberflächenfinish, was die Schichtstärke wieder ausdünnt.

Eine Alternative zur Gumminaht zwischen Kiel und Rumpf bietet das sogenannte Kiel-Connect-System. Beim Kiel-Connect-System wird durch Auflaminieren von Biaxid-Glasgelegen in Kombination mit Epoxidharz eine dauerhafte und stabile Kiel-Rumpf-Verbindung hergestellt. Der Clou: Die Verbindung ist aus einem Guss, wie ein fester Verbund. Das ist eine Variante, die die Langlebigkeit der herkömmlichen Gummifuge bei Weitem übertrifft. Für Langfahrer bietet diese Methode eine sehr hohe Sicherheit!

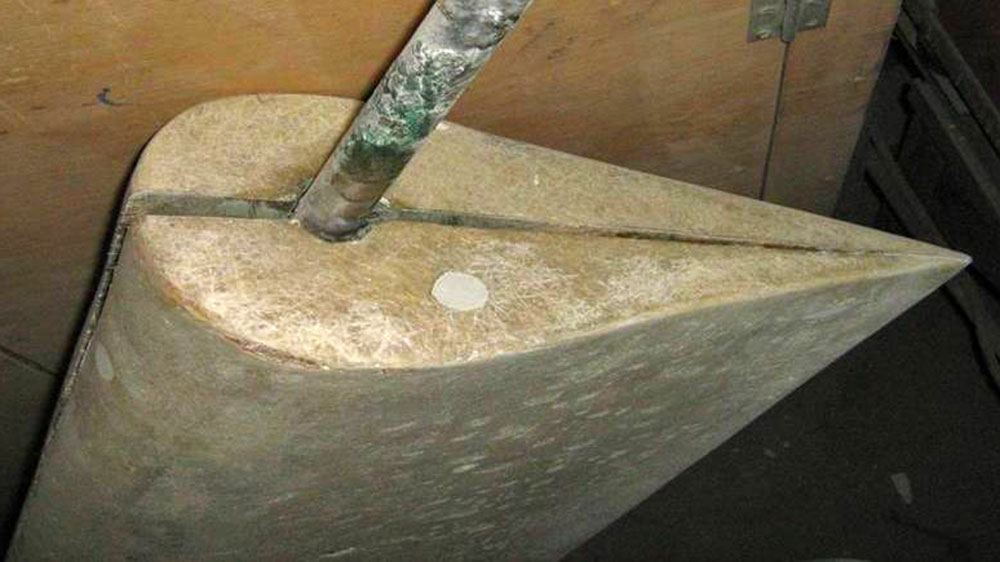

Das Ruderblatt überprüfen und für die Langfahrt vorbereiten

Das Ruderblatt zählt zu den wichtigsten Bauteilen einer Blauwasseryacht. Da es im Dauereinsatz ist und es für das Ruderblatt in der Regel keine Alternative gibt, muss man sich hundertprozentig darauf verlassen können. Einen technischen Ausfall – womöglich auf hoher See fernab der Zivilisation – gilt es so gut wie möglich auszuschließen.

Die neuralgischen Punkte beim Ruderblatt sind typischerweise:

- Der Bereich der Wellenaufnahme, weil hier die meiste Kraft in das Ruderblatt eingeleitet wird

- Strukturelle GFK-Beschädigungen schwächen die Substanz

- Die häufig nur miteinander verklebten Ruderblattschalen lösen sich voneinander ab

- Defektes und/oder durchfeuchtetes Kernmaterial verringert die Festigkeit an der Anbindung zur Ruderwelle

- Eingedrungenes Wasser im Ruderblatt führt über die Wintersaison zu Frostschäden

- Osmose-Schäden zersetzen das äußere Laminat

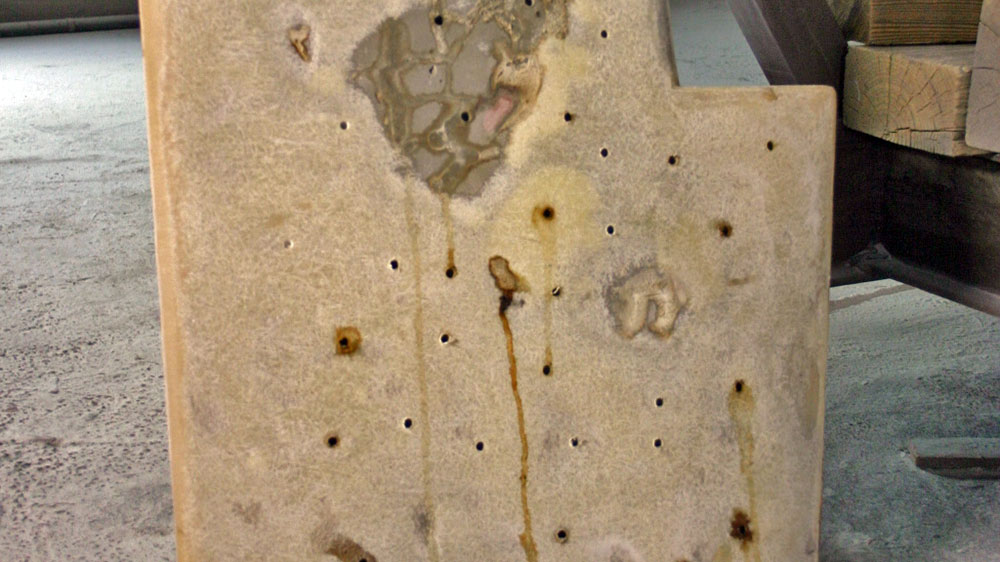

Für eine gründliche Prüfung des Ruderblatts müssen zunächst das Antifouling und der Primer entfernt werden. Auch hierbei gilt, dass nur im Sandstrahlverfahren alle potenziell vorhandenen Beschädigungen sichtbar werden.

Daneben gehört zur Untersuchung eine Feuchtigkeitsmessung. „Nasse“ Ruderblätter sind ein Indiz dafür, dass Feuchtigkeit in die Struktur eingedrungen ist. Dort triff die Feuchtigkeit in der Regel auf das ungeschützte, nackte Laminat, aber auch auf die Verklebungen zwischen dem GFK-Ruderblatt und der Ruderwelle aus Metall. Durch die hohen dynamischen Belastungen, denen das Ruderblatt unweigerlich ausgesetzt ist, kommt es in Kombination mit Feuchtigkeit an dieser sensiblen Stelle zu Strukturschäden. Mittels Kernbohrungen kann solchen Indizien auf den Grund gegangen werden.

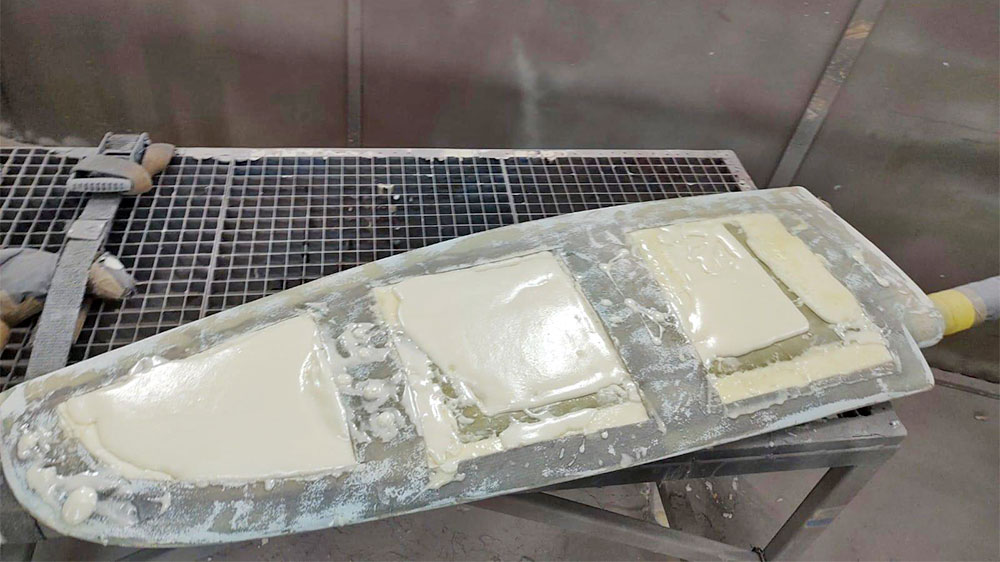

Wurden feuchte Stellen beziehungsweise Strukturschäden gefunden, ist es ratsam, für die Reparatur auf einer Seite des Ruderblatts Revisionsöffnungen in das Ruderblatt zu schneiden. So können durch die entstandenen Öffnungen das defekte Kernmaterial entfernt und der Innenraum des Ruderblattes saubergestrahlt werden. Anschließend wird das Ruderblatt mittels dauerhaft wasserfestem Epoxid-Schaum ausgefüllt und wieder zu laminiert.

Die darauffolgenden Sanierungs- und Reparaturverfahren decken sich größtenteils mit denen für den Rumpf und werden daher nicht weiter ausgeführt. Allerdings kann es Sinn ergeben, das Ruderblatt im Rahmen der Arbeiten prophylaktisch zu verstärken. Das gelingt, indem rund um das Ruderblatt ein neues, selbsttragendes Außenlaminat aufgebaut wird.

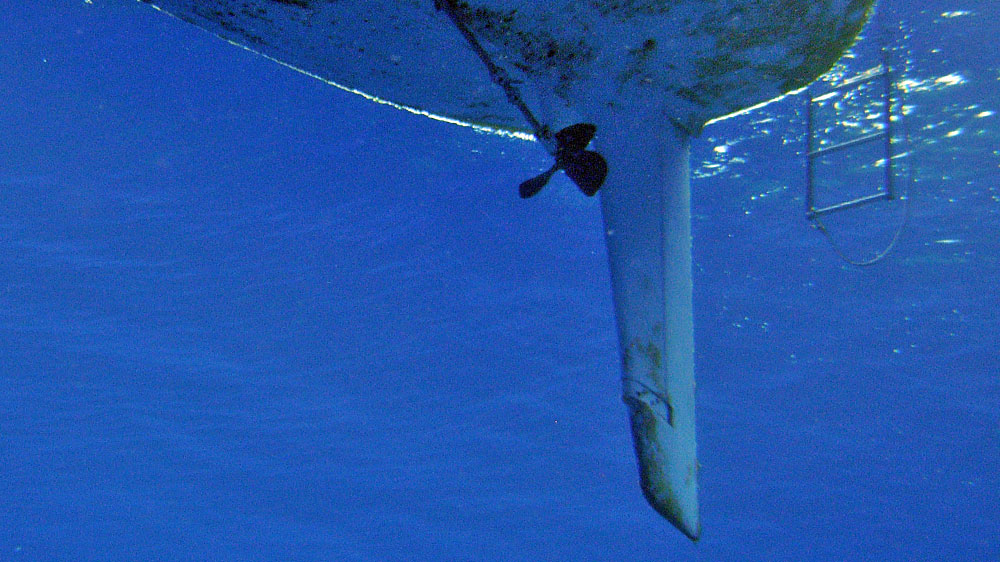

Den Saildrive überprüfen und für die Langfahrt vorbereiten

Ein Saildrive-Gehäuse besteht aus seewasserfestem Aluminium. Da das Gehäuse an verschiedene andere Metalle angrenzt, ist die Gefahr von galvanischer Korrosion vorhanden, was auch eine sehr gute Beschichtung nicht verhindern kann. Mit anderen Worten: Der Saildrive ist in Bezug auf Korrosion und Beschichtungsablösungen ein kritisches Bauteil, insbesondere an Bord einer Blauwasseryacht.

Um der galvanischen Korrosion am Saildrive vorzubeugen, werden Opferanoden angebracht. Bei Yachten, deren Heimatrevier Brack- oder Süßwasser aufweist, sind die Anoden meistens aus Aluminium oder Magnesium. Im Salzwasser funktionieren diese Anodenlegierungen nicht, da sie innerhalb kürzester Zeit zersetzt werden würden. Hier müssen die Anoden für den Saildrive und den Propeller aus Zink sein. Für Blauwasserfahrten, bei denen die Gewässer durch eine hohe Salinität geprägt sind, gilt dieser Hinweis umso mehr.

Wird Korrosion am Saildrive festgestellt, kann diese mittels Strahl-Verfahren entfernt und mit Epoxid in der Fläche verspachtelt werden. Anschließend sollte ein Neuaufbau mit Antifouling erfolgen. Dabei ist es technisch zwingend notwendig, ein kupferfreies Antifouling zu verwenden, um eine erneute Korrosion zu vermeiden. Leider wirken kupferfreie Antifoulings nur eingeschränkt gegen Bewuchs. Sie können das Ansiedeln von Pocken nicht vollumfänglich verhindern.

Auch auf der Gummimanschette kann dieses System zum Einsatz kommen. Eine Herausforderung stellt die Tatsache dar, dass die Gummimanschette ein flexibler Untergrund ist und die Haftung der Farbe schwer umzusetzen ist. Zudem muss auch hier kupferfreies Antifouling zum Einsatz kommen, was die Bewuchsschutz-Wirkung, wie beschrieben, ebenfalls zur Herausforderung macht.

Alternativ zur Gummimanschette kann ein GFK-Saildrive-Cover installiert werden. Das ist ein GFK-Cover, das den Saildrive-Schaft nach unten starr abschließt. Der Vorteil dabei ist, dass das Unterwasserschiff am Saildrive in der Oberfläche strömungsgünstig optimiert wird und wie der Rumpf auch mit hochwirksamem Antifouling mit beschichtet werden kann. Der Wartungsaufwand, der bei der klassischen Gummimanschette jeden Winter ansteht, entfällt damit. Für Eigner mit einem Saildrive, die auf längere Reisen gehen wollen, ist das eine sehr interessante Alternative.

Der Bewuchsschutz für das Unterwasserschiff

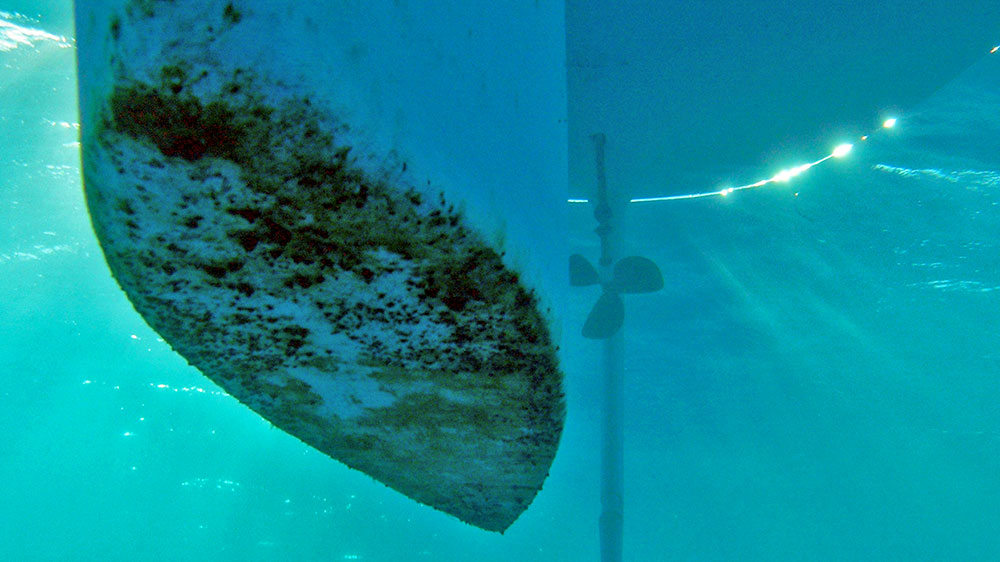

UV-Licht-intensive Breiten sowie warmes Wasser fördern den Bewuchs am Unterwasserschiff. Wenn das Antifouling nur unzureichend funktioniert, entsteht auf der Oberfläche des Unterwasserschiffs eine sogenannte Primärschleimschicht. Sie ist ein idealer Nährboden für intensiven Bewuchs.

Großflächiger Bewuchs bringt einen Verlust an Geschwindigkeit, eine Verminderung der Manövrierfähigkeit und eine schlechtere Höhe beim Segeln am Wind mit sich. Nicht zu verachten ist auch, dass durch Bewuchs, der sich erst einmal festgesetzt hat, umfangreiche Arbeiten am Schiff entstehen. Dazu gehören für gewöhnlich das Aufslippen des Bootes, eine intensive Reinigung des Unterwasserschiffes und ein Neuaufbau des Antifoulings. Auf einer Blauwasserreise ist das ein logistisch-, zeit- und kostenintensives Unterfangen.

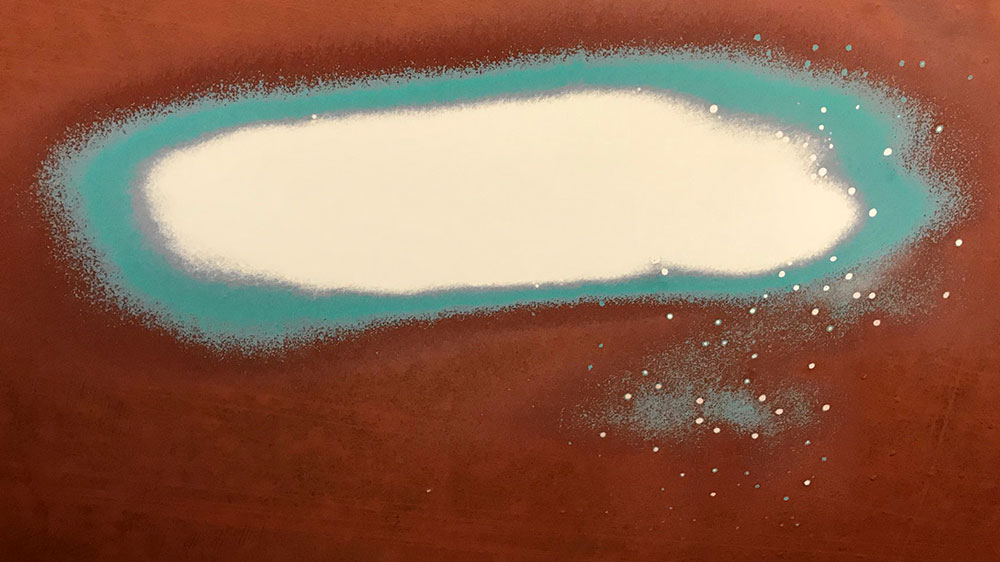

Eigner von Langfahrtyachten sind daher gut beraten, wenn sie selbstpolierende Antifoulings der neuesten Generation in hoher Schichtstärke im Airless-Spritzverfahren applizieren (lassen). Nur bei einer hohen und gleichmäßig verteilten Schichtstärke kann sich die Nutzschicht bei der Fahrt durchs Wasser langsam „abpolieren“, was dazu führt, dass an der Oberfläche immer ein aktivierter Bewuchsschutz vorhanden ist.

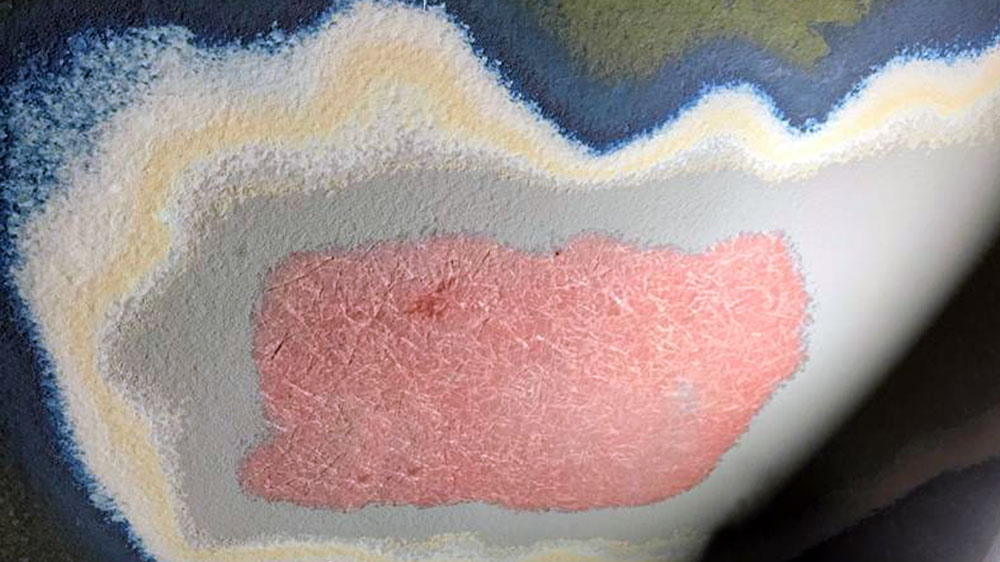

Für eine optimale Kontrolle des Bewuchsschutzes kann der – von mir entwickelte – Antifouling-Schichtstärken-Indikator (ASI) zum Einsatz kommen. Das bedeutet, dass vor dem Auftragen der eigentlichen Antifouling-Nutzschicht (im folgenden Foto-Beispiel schwarz) eine zusätzliche andersfarbige erste Antifouling-Lage aufgetragen wird (im folgenden Foto-Beispiel rot). Damit ist der Schichtstärkenabbau leicht erkennbar, denn erst, wenn sich die schwarze Nutzschicht durch die Fahrt durchs Wasser so stark „abpoliert“ hat, dass der darunterliegende rote Indikator sichtbar wird, sollte gehandelt werden. Allerdings ist auch dann noch der Bewuchsschutz durch die erste Indikatorschicht des ASIs vorhanden.

Mit dem ASI wird folglich ein Bewuchsschutz-System hergestellt, das optimal dafür geeignet ist, auch mal „zwischendurch“ eine Reinigung im Wasser mit der Bürste vorzunehmen – beispielsweise am Ankerplatz, wenn weit und breit keine Werft zu finden ist, eine Reinigung aber unerlässlich ist. Da beim Polieren mit der Bürste anders als beim Segeln schnell größere Mengen Antifouling abgetragen werden, ist der ASI sehr hilfreich. Er erlaubt schnell zu erkennen, wenn die letzte Antifouling-Schicht erreicht wird.

Fazit zur Unterwasserschiff-Prophylaxe

Wer eine Langfahrt plant, sollte nicht blauäugig auf das vorhandene System rund um das Unterwasserschiff bauen. Zum einen sind die Rahmenbedingungen auf einer Blauwasserreise andere als beim Segeln vor der Haustür. Zum anderen sind Blauwasseryachten viel länger im Wasser und viel mehr im Einsatz.

Damit die eigene Reise ein voller Erfolg wird, muss sichergestellt werden, dass die stark beanspruchten Bauteile im Unterwasserbereich wie der Kiel, das Ruderblatt und der Rumpf vor dem Start in Ordnung sind und nicht im Verborgenen Gefahren wie Korrosion, Osmose oder Feuchtigkeit schlummern, die die Reise verleiden und im Extremfall sogar das Wohl der Crew gefährden können – etwa bei einem Ruderschaden mitten auf dem Ozean.

Die vorstehenden Punkte geben einen guten Überblick über das, was rechtzeitig vor dem Leinenlösen überprüft und gegebenenfalls angegangen werden sollte. Wer dabei unsicher ist, sollte bei der Begutachtung einen Fachmann zu Rate ziehen. Wichtig ist aber auch, darauf zu achten, dass beim Instandsetzen die richtigen Materialien und Schichtstärken zum Einsatz kommen, damit langfristig im Unterwasserbereich alles sicher ist und der Lebenstraum auf dem Wasser zufriedenstellend gelebt werden kann.