Ein Beitrag von

Marco Haase segelt seit seiner Kindheit. Er ist Trimmexperte und auf der Regattabahn genauso zu Hause wie im Mittelmeer oder Ostseeraum als Fahrtensegler. Zudem ist er Segelmacher und Inhaber von OneSails Deutschland/Haase Segel GmbH. OneSails ist ein weltweit vernetzter Verbund von Segelmachern und liefert leistungsorientierte Fahrten- und Regattasegel.

Hightech beim Bau von Segeln

Die Herstellungstechnologien für Segel haben sich in den letzten Jahren rasant weiterentwickelt und es sind einige neuartige Gewebe auf den Markt gekommen. In der Folge hat der Segler die Qual der Wahl, da es unzählige Kombinationsmöglichkeiten gibt, wenn es um die Wahl von Faser, Tuch, Schnitt und Bauart geht.

Abhängig vom Anspruch an die Lebensdauer und die Profilstabilität des Segels sind unterschiedliche Technologien einzusetzen. Grundsätzlich klingt das vielversprechend, wirft aber auch einige Fragen auf: Soll es ein Segel aus gewebtem Tuch oder aus Laminat sein? In horizontalem Schnitt (CrossCut), triradialem Schnitt oder gar als Membransegel? Steht die Lebensdauer oder die Profilstabilität im Vordergrund? Fragen über Fragen. Hinzu kommt, dass die unterschiedlichen Anbieter den segelnden Kunden nicht selten verzweifeln lassen, weil es neben den grundsätzlichen technischen Möglichkeiten verschiedene Hersteller für Segelmaterialien gibt.

Unterm Strich gibt es eine hohe Anzahl an Philosophien und das lässt die Möglichkeiten, ein Segel zu bauen, ins Unendliche steigen. Dennoch ist es genau genommen ganz einfach, das passende Segel für die eigene Yacht zu finden. Und genau deshalb habe ich diese Übersicht geschrieben. Mit ihr möchte ich die unterschiedlichen Fachbegriffe und Materialien näherbringen und helfen zu verstehen, welches Material in welchem Schnitt mit welcher Bauart und Ausstattung für die neuen Segel in Frage kommt.

Die Bauart des Segels

Es gibt verschiedene Möglichkeiten, das Segel zu bauen. Unterschieden wird im Wesentlichen zwischen Gewebesegeln und Laminatsegeln.

Gewebesegel

Gewebesegel sind weit verbreitet und sehr beliebt. Zu Recht, da diese Segel vergleichsweise einfach aus Gewebetuch ohne Einsatz von Kleber oder Film unkompliziert hergestellt werden. Sie werden klassisch zusammengenäht. Das macht sie robust, langlebig und preiswert.

Das Gewebetuch besteht dabei aus langen Kettfäden und kurzen Schussfäden, die im rechten Winkel miteinander verwoben werden. Gewebesegel sind im Prinzip für alle Segler geeignet, die unkomplizierte, preiswerte und langlebige Segel suchen.

Laminatsegel

Bei Laminatsegeln – auch als Sandwichsegel bezeichnet – werden die verschiedenen Schichten des Segels miteinander verklebt und nicht gewebt. Zum Einsatz kommen dabei vorgefertigte Gelege, die auf Trägermaterialien fixiert sind – sogenannte Mylar-Filme. Der große Vorteil von Laminatsegeln ist eine aus diesem Verfahren resultierende hohe Formstabilität und das geringe Gewicht der Segel.

Der Nachteil von Laminatsegeln ist jedoch, dass die Verbindungskraft des Klebers im Gebrauch nachlässt. Zudem versprödet der Mylar-Film mit der Zeit. In der Folge lösen sich die Laminatteile voneinander und der brüchige Film zerschneidet die Last aufnehmenden Fasern. Insbesondere für Fahrtensegler werden die Mylar-Filme daher für eine längere Lebensdauer von außen mit einem sogenannten Taftgewebe versehen, welches die Knickempfindlichkeit reduziert und einen gewissen Scheuerschutz bietet.

Außerdem haben Laminatsegel eine hohe Anfälligkeit gegenüber der Bildung von Schimmelflecken und Grünspan. Dagegen kann allerdings eine schmutz- und wasserabstoßende zusätzliche Beschichtung helfen.

Sandwich-Laminatsegel sind für alle Segler geeignet, die Segel mit einer hohen Profillebensdauer suchen. Allerdings macht der materialintensive Aufbau in mehreren Schichten Fahrten-Laminatsegel für gewöhnlich schwerer, empfindlicher und teurer als entsprechende Gewebesegel.

Eine Weiterentwicklung der Laminatsegel sind die Membransegel. Sie wurden lange Zeit nur beim Regattasegeln verwendet, sind inzwischen aber auch für Fahrtensegler erschwinglich. Bei Membransegeln besteht die Kernschicht aus einem Gewebe. Zusätzlich werden lastorientiert Fasern auf dem Segel ausgerichtet und einlaminiert. Je nach Hersteller werden die Membransegel in einem Stück oder aus Teilen gefertigt.

Das Material bestimmt die Leistung des Segels

Es ist völlig egal, ob ein Segel gewebt, geklebt oder gebacken wird, die Lebensdauer von Struktur und Profil bestimmt einzig das Material bzw. die Kombination desselbigen. Daher ist es wichtig zu verstehen, wie die Eigenschaften der verschiedenen Materialien sind. Vereinfacht gesagt, lässt sich die Liste der Eigenschaften eines Segeltuches auf vier wesentliche Punkte reduzieren.

Festigkeit

Je höher die Festigkeit oder auch Widerstandsfähigkeit eines Segels ist, desto länger behält es über die Zeit der Nutzung seine Form – also das effektive Profil. Mit anderen Worten: Es steht besser. Das führt dazu, dass das Schiff weniger kränkt, mehr Vortrieb entwickelt und mehr Höhe am Wind läuft. Und nicht zuletzt führt das auch zu einem späteren Reffzeitpunkt.

UV-Stabilität

Hierbei geht es die Frage, wie resistent die Faser gegen UV-Strahlung ist. Wer eine Blauwasserreise in die Tropen plant, hat andere Anforderungen als ein Nordseesegler und sollte hierauf achten.

Knickempfindlichkeit

Wenn ein Segel flattert oder zusammengelegt wird, können Knicke entstehen, die dazu führen, dass die Festigkeit und damit auch die Formstabilität in Mitleidenschaft gezogen werden. Segler, die oft die Segel wechseln, sollten dies beachten.

Kosten

Ganz einfach: Je größer das Segel, umso teurer ist der Grundpreis. Das leuchtet ein. Bezogen auf das Material stehen für die Fertigung von Segeltuch und Membranen verschiedene Fasern zur Aufnahme der auftretenden Lasten zur Verfügung. Das Spektrum reicht von preiswert bis kostspielig.

Die Materialien im Überblick

Beim Vergleich der Materialien geht es im Wesentlichen um die Faser, die im gewebten, geklebten oder gebackenen Tuch verwendet wird. Ihre Eigenschaften bestimmen maßgeblich die Performance und Lebensdauer des Segels.

Polyester (Dacron)

Das am meisten verbreitete Material zur Segelherstellung ist immer noch Polyester, das häufig auch als Dacron bezeichnet wird. Polyester ist preiswert herzustellen, einfach zu verarbeiten und es lassen sich daraus Segel in allen Größen herstellen.

Polyester wird sowohl für Gewebe- als auch für Laminatsegel eingesetzt. Während für das gemütliche Fahrtensegeln beide Bauarten in Frage kommen, würde ich Weltumseglern hingegen nur ein Gewebesegel empfehlen, da dieses wie oben beschrieben langlebiger und weniger empfindlich gegen mechanische Belastungen ist als ein Laminatsegel. Für Membransegel ist Polyester wegen der niedrigen Festigkeit und des hohen Gewichtes nicht geeignet.

Die Auswahl unter den vielen am Markt erhältlichen Polyestertuchen erfordert eine besondere Aufmerksamkeit durch den Segelmacher, denn davon hängt schlussendlich die Qualität des Segels ab. Beispielweise schrumpfen einige Hersteller die Polyesterfasern nach dem Weben mittels Hitze zusammen, um die Festigkeit zu erhöhen. Genau solche Details gilt es zu beachten.

Bezogen auf die vier vorstehenden Parameter ergibt sich für Polyester:

Festigkeit: sehr gering

UV-Stabilität: normal

Knickempfindlichkeit: sehr gering

Kosten: sehr preiswert

Polyethylen (Dyneema)

Die beste Faser für den Fahrtensegler ist Polyethylen, weithin bekannt unter dem Markennamen Dyneema. Diese Faser wird in Gewebe- und Laminatsegeln gleichermaßen eingesetzt. Die niedrige Dehnung, die hohe Resistenz gegen UV-Strahlung sowie die Knickunempfindlichkeit machen sie zum idealen Material für Blauwassersegler und Weltumsegler. Mit Polyethylen-Gewebe lassen sich Segel in allen Größen herstellen.

Einziger Haken: Polyethylen ist deutlich teurer als Polyester

Festigkeit: fest

UV-Stabilität: hoch

Knickempfindlichkeit: sehr gering

Kosten: hochpreisig

STR – Solid Stripes

STR ist eine Weiterentwicklung der Polyethylen-Faser und zeichnet sich durch eine höhere Festigkeit aus, die einem Carbon-Segel gleichkommt. Im Vergleich zu Carbon-Fasern hat STR ein besseres Verhältnis von Gewicht zu Belastungsfähigkeit. Außerdem brechen Solid Stripes nicht, sind langlebiger und formstabiler als Carbon. STR ist resistent gegen Umweltfaktoren wie UV-Strahlung, Temperatur und Feuchtigkeit.

STR wird bei der Produktion von Membransegeln verwendet und hat Kohlefaser dort teilweise abgelöst. Dieses Material ist perfekt für ambitionierte Segler aus dem Bereich der Performance-Cruiser und Racer-Cruiser geeignet, hat aber auch seinen Preis.

Festigkeit: sehr fest

UV-Stabilität: hoch

Knickempfindlichkeit: sehr gering

Kosten: sehr hochpreisig

Carbon

Fasern aus Carbon besitzen eine sehr hohe Festigkeit und geringe Dehnung bei geringem Gewicht. Eine Empfindlichkeit gegenüber UV-Strahlung ist nicht vorhanden. Allerdings ist die Faser schlagempfindlich. Das führt dazu, dass Segel, die Scheuerstellen ausgesetzt sind – wie beispielsweise eine überlappende Genua – nur eine geringe Lebensdauer haben werden.

Carbon kann nur in Laminaten verarbeitet werden. Das Material ist für Fahrtensegler, die höchste Profilstabilität von ihrem Segel erwarten oder größere Yachten besitzen und leichte Segel wünschen, geeignet. Es lassen sich Segel in allen Größen herstellen.

Hinweis: Befindet sich an Bord eine Radaranlage, kann diese nicht durch gesetzte Carbonsegeln hindurchsehen, da Carbon leitend ist.

Festigkeit: sehr fest

UV-Stabilität: sehr hoch

Knickempfindlichkeit: darf nicht geknickt werden!

Kosten: sehr hochpreisig

Aramid (Kevlar, Twaron, Tecnora)

Diese Faser ist bekannt unter Markennamen wie Kevlar, Twaron oder Tecnora. Aramidfasern haben eine geringe Dehnung und eine hohe Bruchlast. Ihre Verwendung ermöglicht den Bau leichter Segel. Leider ist Aramid empfindlich gegenüber Sonneneinstrahlung und nicht resistent gegen Knicken. Daher eignet sich Aramid eher für Regattasegel oder leichte Fahrtensegelkonstruktionen.

Aramid ist wesentlich günstiger als STR- oder Carbonfasern und wird nur in Laminaten verarbeitet. Fahrtensegler, die eine hohe Profilstabilität von ihrem Segel erwarten oder größere Yachten besitzen und leichte und preiswerte Segel wünschen, sind mit Aramid gut beraten. Es lassen sich Segel in allen Größen herstellen.

Festigkeit: fest

UV-Stabilität: gering

Knickempfindlichkeit: scharfe Knicke vermeiden!

Kosten: durchschnittlich

Pentex

Pentex stammt aus der Familie der Polyester und liegt preislich zwischen Polyester- und Aramidfasern. Weil die Pentex-Faser eine lediglich 20 Prozent höhere Bruchlast als die Polyester-Faser hat, bietet sie keinen Gewichtsvorteil. Zudem schwindet die Bruchlast unter UV-Strahlung. Pentex wird ausschließlich als Laminat gefertigt und ist nicht sehr verbreitet.

Festigkeit: sehr gering

UV-Stabilität: gering

Knickempfindlichkeit: sehr gering

Kosten: preiswert

LCP – Liquid Crystal Polymer (Vectran)

LCP-Fasern sind unter dem Namen Vectran bekannt. Diese Fasern sind hochfest und flexibel. Eine sehr geringe Widerstandsfähigkeit gegenüber UV-Strahlung und der hohe Preis machen sie für den alleinigen Einsatz in Segeln aber eher unbrauchbar. Allerdings wird Vectran von unterschiedlichen Tuchherstellern in Kombination mit Polyester als sogenanntes Hybridgewebe angeboten.

Festigkeit: fest

UV-Stabilität: sehr gering

Knickempfindlichkeit: darf nicht geknickt werden!

Kosten: durchschnittlich

Nylon

Diese Faser ist wegen ihres geringen Gewichtes bei hoher Festigkeit ideal für die Fertigung von Spinnakern und Gennakern. Sie hat eine recht hohe Dehnung, welche bei diesen Segeln erwünscht ist.

Festigkeit: sehr gering

UV-Stabilität: gering

Knickempfindlichkeit: sehr gering

Kosten: sehr preiswert

Der Schnitt des Segels

Häufig werden Segelschnitt und Design miteinander verwechselt. Das Design eines Segels bestimmt lediglich die Profilierung und somit das grundsätzliche Leistungspotenzial. Der Schnitt hingegen bestimmt die Anordnung der Bahnen beim Herstellen der Segel. Die gängigsten Schnitte sind der Horizontalschnitt (Cross Cut) und der Radialschnitt.

Die einzelnen Bahnen, die später das Segel ergeben, werden nach Berechnung durch eine Design-Software maschinell in der festgelegten Form zurechtgeschnitten. Dabei erhalten die Schnittkanten einen kurvigen Verlauf. Dadurch entsteht beim Zusammenfügen der Bahnen die eigentliche Form des Segels – basierend auf dem vorher festgelegten Design.

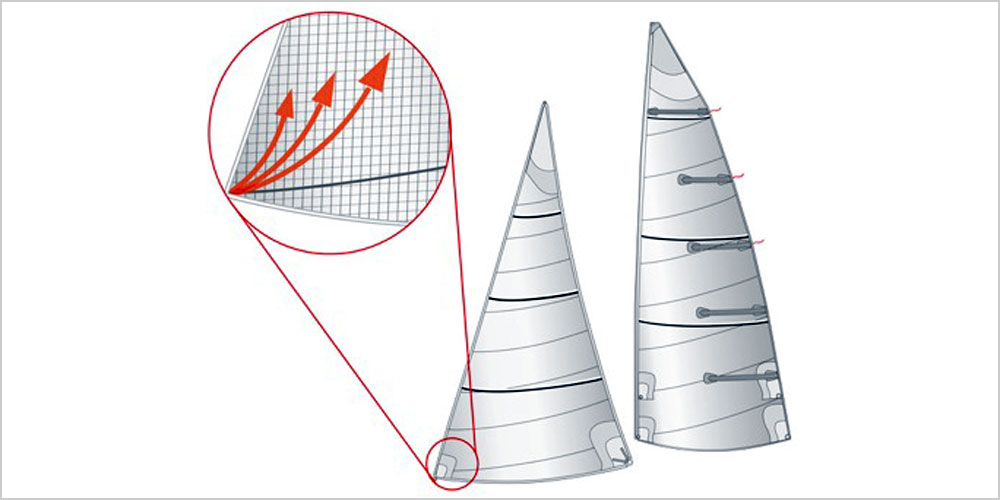

Horizontalschnitt

Der Horizontalschnitt ermöglicht eine einfache und robuste Fertigung von Segeln. Lasten außerhalb der Fadenrichtungen des Gewebes können jedoch nicht zwingend aufgenommen werden. Daher ist die Qualität des verwendeten Tuchs von entscheidender Bedeutung für die Lebensdauer des Segels. Beispielsweise ist Dacron (Polyester) gut für Segel im Horizontalschnitt geeignet.

Generell ist der Horizontalschnitt eine gute und vor allem auch preiswerte Lösung für Segel. Je nach Verhältnis der Länge der Lieken zueinander und der Ausstattung des Segels kann der Horizontalschnitt uneingeschränkt bis 35qm Fläche verwendet werden.

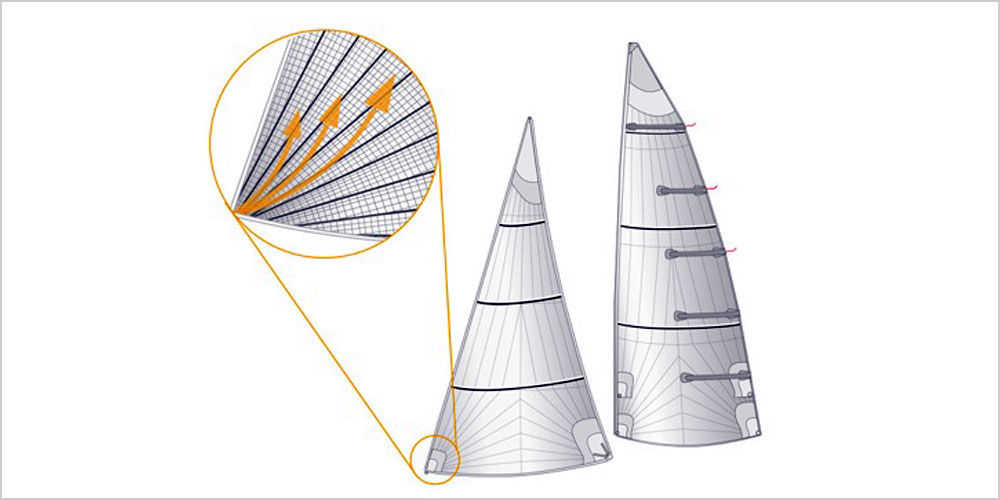

Radialschnitt

Bei größeren Segeln ist im Vergleich zum Horizontalschnitt der Radialschnitt von Vorteil, weil er mehr Formstabilität hat und das bei einer längeren Formlebensdauer und einem geringeren Gewicht. Beim Radialschnitt orientiert sich der Naht- und Bahnverlauf am Verlauf der Kraftlinien im Segel. Ein guter Segelmacher legt die Anzahl der Bahnen exakt auf die vorherrschenden Kräfte im Segel aus – denn dann garantiert der Radialschnitt eine gute Formtreue und eine hohe Haltbarkeit. Generell gilt: je mehr Bahnen desto besser.

Die Anforderung an ein Radialschnitt-Gewebe ist eine andere als an ein Horizontalschnitt-Gewebe. Früher waren die klassischen Gewebe aufgrund der Kräuselung der Kettfäden (auch „crimp“ genannt) für diese Bahnanordnung nicht geeignet, weil die im Segel auftretenden Lasten die Garne zunächst geradezogen, bevor sie die Lasten aufgefangen haben.

Mittlerweile gibt es jedoch eine sehr flache Gewebeart, die diese Nachteile nicht mehr hat und dadurch die Produktion von sehr formstabilen Segeln ohne Anfangsdehnung ermöglicht. Man spricht bei einem solchen Gewebe von einem Hybridgewebe. Der Clou dabei ist, dass verschiedene Kunststoffe im Gewebe verwendet werden. Konkret werden Polyester- mit Polyethylenfasern verwoben.

Das Hybridgewebe ist für alle Segel außer Gennaker und Spinnaker geeignet und erreicht eine sehr hohe Lebensdauer bei guter Profillebensdauer. Weit verbreitet ist im Markt die Marke HydraNet-Radial. Dieses Gewebe gibt es seit 20 Jahren und es hat sich für Segler mit hoher Meilenleistung mehr als bewährt. Es ist die erste Wahl für Weltumsegler und solche, die eine maximale Lebensdauer von ihrem Segel erwarten. Alternativ geht auch die Marke ProRadial. Sie ist ähnlich gewebt und für eine Meilenleistung von mehr als 1.000 Seemeilen im Jahr gedacht.

Vergleicht man den Radialschnitt mit dem Horizontalschnitt, kann man sagen, dass die Lastenverteilung beim Radialschnitt deutlich besser ist.

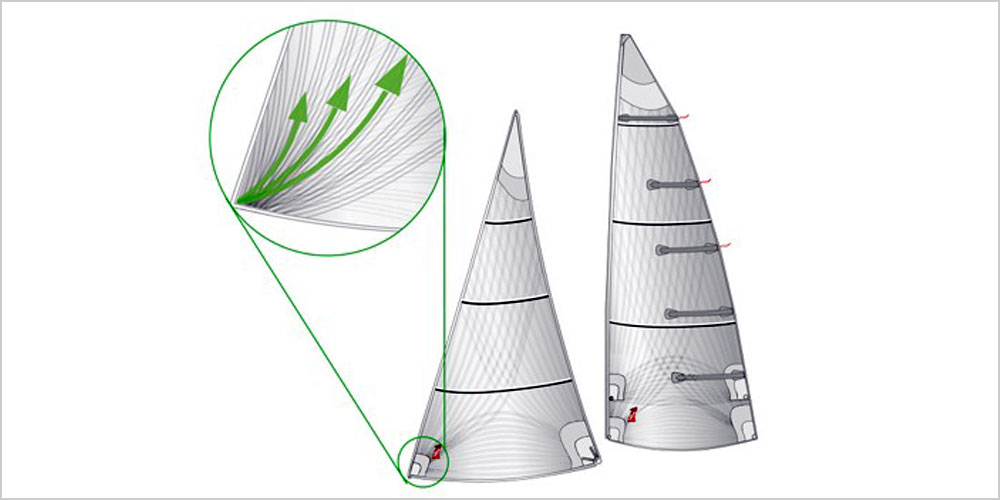

Lastorientierter Schnitt

Bei lastorientierten Segeln folgen die Fasern konsequent der im Segel auftretenden Kräfteverteilung. Dazu werden die Fasern für jedes Segel individuell gelegt und laminiert. Ein solcher Fadenverlauf kann auch dynamische Belastungen abseits der statischen Lastlinien meistern.

Im Laufe der Entwicklung neuer Fertigungstechniken für HighTech-Segel haben sich zwei grundsätzlich unterschiedliche Philosophien durchgesetzt. Bei der konventionellen Methode werden die Segel aus einzelnen Sektionen zusammengebaut. Mit den neueren Techniken dagegen werden die Segel inklusive Faser-Verstärkung durchgehend in einem Stück hergestellt. Dadurch wird eine sehr hohe Lebensdauer gewährleistet. Solche Segel stellen inzwischen eine echte Alternative zu Dacron dar, insbesondere auch für Fahrtensegler.

Bei der konventionellen Methode wird der Segelkorpus zunächst aus geschnittenen Bahnen im Horizontalschnitt vorgefertigt. Auf diesem werden anschließend die lastaufnehmenden Fasern aus Pentex, Dyneema oder Carbon durchgehend entlang der Kraftlinien von Ecke zu Ecke gelegt. Danach werden die Segel zusammenlaminiert. So verleihen die Fasern dem Segel die Festigkeit dort, wo sie benötigt wird. Optional kann eine dünne, einseitige Schutz-Beschichtung angebracht und damit die Lebensdauer des Tuches verlängert werden. Diese Laminat-Technologie – auch Membran-Technologie genannt – mit durchgehenden Fasern garantiert ein besonders gutes Preis-Leistungs-Verhältnis.

Bei einem anderen Verfahren wiederum werden durchgängige Fasern für jedes Segel individuell gelegt und ohne Kleber zwischen zwei Filmen über eine Form unter hohem Druck laminiert. Verstärkungen an den Eckpunkten, Reff und Lattentaschen werden bei diesem Prozess zwischen den beiden Mylarträgerfolien angeordnet, wodurch eine sehr starke und dennoch flexible Einheit entsteht. Bei diesem Vorgang entsteht ein Laminat, bei der die beiden Mylarfolien zwar irreversibel miteinander verschmelzen, die Fasern sich jedoch in ihren Kanälen frei bewegen können. Das Ergebnis ist ein sehr strapazierfähiges Material.

Unter dem Namen 4T FORTE gibt es am Markt auch noch eine weitere Technologie, bei der bis zu 20 feine Polymerfaserschichten ohne den Einsatz von UV-empfindlichem Kleber oder Mylar-Film thermoplastisch über eine Form und unter Druck zu einer homogenen Einheit verschmolzen werden. Dieser Prozess gewährleistet einen hochwertigen Verbund aller Schichten. Das Ergebnis dieses Herstellungsverfahrens ist ein äußerst formstabiles, langlebiges und strapazierfähiges Material. Bei diesem Verfahren kommen STR- oder Aramid-Fasern zum Einsatz.

Fazit

Neben den Auswahlmöglichkeiten, die moderne Materialien und Schnitte bieten, sind obendrein auch andere grundlegende Dinge bei der Wahl des Segels zu beachten. Wie so oft im Leben machen die Details den Unterschied und haben einen wesentlichen Einfluss auf das Segel, seine Lebensdauer und Profilstabilität.

Für den Laien ist es manchmal eine Herausforderung, bei der Kombination aus Material, Schnitt und Bauart den Überblick zu behalten und das richtige Segel auszuwählen. Daher ist eine ausführliche Beratung durch einen Segelmacher unerlässlich. Ein professioneller Segelmacher berücksichtigt dabei für das Design viele verschiedene Parameter. Neben dem Segeltyp, dem Material und dem Schnitt beispielweise auch die Art der Yacht, die Anzahl der Crewmitglieder oder das Segelrevier. All diese Angaben haben eine Auswirkung auf das Segel.

Am Ende des Tages ist der Segelkauf ein virtueller Vorgang am Computer. Jedes Segel ist eine Maßanfertigung für eine spezielle Yacht und die zugehörigen Bedürfnisse und Ansprüche. Jeder Kunde sollte daher im Beratungsgespräch so viele Details wie möglich festlegen, da sich viele weitere wichtige funktionale Bestandteile später nicht mehr oder nur langwierig ändern lassen. Basis der Kaufentscheidung muss daher eine detaillierte Anforderungsanalyse sein.

Fair winds!