Ein Beitrag von

Sönke hat 100.000 Seemeilen Erfahrung im Kielwasser und von 2007 bis 2010 zusammen mit seiner Frau Judith die Welt umsegelt. Er veranstaltet diverse Seminare auf Bootsmessen (siehe unter Termine) und ist Autor der Bücher "Blauwassersegeln kompakt", "1200 Tage Samstag" und "Auszeit unter Segeln". Sönke ist zudem der Gründer von BLAUWASSER.DE und regelmäßig mit seiner Frau Judith und seinen Kindern auf der Gib'Sea 106 - HIPPOPOTAMUS - unterwegs.

Die Ausgangssituation

Unser Segelschiff HIPPOPOTAMUS ist über 30 Jahre alt und hat schon die eine oder andere Seemeile im Kielwasser gelassen. Ich habe mal gerechnet beziehungsweise recherchiert und festgestellt, dass es in Summe mehr als 100.000 Seemeilen sein müssen. So etwas geht natürlich nicht spurlos an einem Schiff vorbei und wer genau hinsieht, erkennt schnell, dass unser Schiff eine gewisse – na sagen wir mal – Patina hat. In einigen Bereichen mag das dazugehören oder gar den Charakter des Bootes ausmachen – in anderen Bereichen ist es schlicht störend. Etwa beim Decksbelag. Er war unübersehbar in die Jahre gekommen und wir mussten etwas unternehmen, um den diversen Abnutzungsspuren Einhalt zu gebieten.

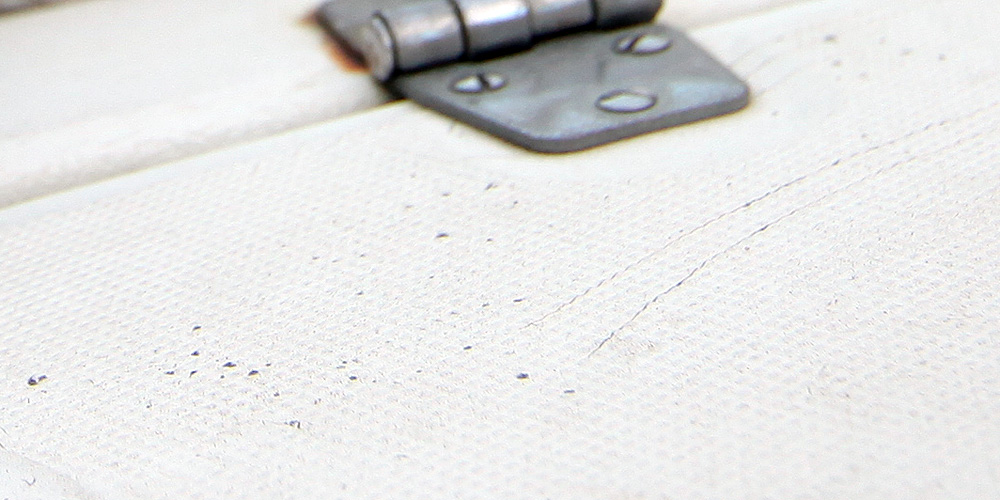

Der Decksbelag besteht aus Gelcoat, das in einer geriffelten Struktur aufgebracht wurde. Der große Vorteil dieser Struktur ist, dass das Bootsdeck auch nach über 30 Jahren noch eine sehr große Trittsicherheit bietet und wir auch bei Nässe nicht ins Rutschen kommen. Der Nachteil ist, dass die einzelnen hochstehenden Punkte dieser Struktur über die Jahre abgelaufen wurden und hier das Laminat durchschimmert. Zudem haben sich an einigen Stellen Haarrisse gebildet. Eine solche Struktur zu reparieren, stellt einen gigantischen Aufwand dar, der in einem ungesunden Verhältnis zum Wert des Schiffes steht.

Vor diesem Hintergrund haben wir uns auf Bootsmessen verschiedene Materialien angesehen, die sich auf den bestehenden Decksbelag aufkleben lassen, um das Problem zu lösen. Dabei sind wir auch immer wieder um die Stände der Anbieter von Kunststoff-Decksbelägen herumgeschlendert. Ich muss zugeben, dass ich, als jemand, der den Werkstoff Holz sehr gerne mag, mir nicht vorstellen konnte, ein Deck in Teakoptik zu erwerben, das gar nicht aus Holz ist. Irgendwie sahen mir die Werkstoffe allesamt immer zu künstlich aus – eben wie ein Teak-Imitat.

Und dennoch haben wir uns am Ende für ein Deck aus Kunststoff in Teakoptik entschieden, weil uns ein Anbieter ins Auge gefallen ist, dessen künstliche Decks dem klassischen Holzdeck zum Verwechseln ähnlich sehen. Die Decks werden wie ein klassisches Holzdeck aus einzelnen Stäben gebaut – mit Fisch, Butt und Laibungen. Nur eben mit dem Unterschied, dass das Deck aus Kunststoff ist. Die Oberfläche hat eine Maserung, die geschliffen werden kann und sollte einmal etwas kaputt gehen, kann man zur Not einzelne Bahnen austauschen. Preislich ist das Ganze einigermaßen überschaubar. Zumindest dann, wenn man es mit einem klassischen Teakdeck vergleicht.

Die Kosten für ein Kunststoff-Teakdeck

Wir haben uns als Anbieter die Firma RoSch ausgesucht und da liegt der Preis für ein solches Deck bei rund 750 Euro pro Quadratmeter (wir haben 14 Quadratmeter verlegen lassen). Das beinhaltet dann aber auch alles. Es ist quasi das Rundum-Sorglos-Paket inklusive Schablone anfertigen, Deck bauen (mit Fisch und Laibungen) und Deck verlegen.

Alternativ kann jeder Eigner diese Arbeit zumindest teilweise auch in Eigenregie machen, auch Paneel Variante genannt. Den Zusammenbau des Decks würde ich persönlich immer dem Fachmann überlassen, aber das Erstellen der Schablone und das Aufkleben des fertigen Decks stellt für einen einigermaßen handwerklich begabten Eigner keine allzu große Hürde dar. Man muss sich lediglich überlegen, wo man die ganzen Gewichte herbekommt, die erforderlich sind, um das Deck beim Verkleben zu beschweren.

Wer sich für diese Paneel Variante entscheidet, kann mit etwa 500 Euro pro Quadratmeter kalkulieren. Da sind dann Primer und Kleber bereits enthalten.

Der Zeitplan für das Projekt “Kunststoff-Teakdeck”

Bevor ich aufzeige, wie das Deck auf unser Schiff gekommen ist, sei der Form halber noch die zeitliche Komponente erwähnt: Anfang April kamen zwei Mitarbeiter vorbei und haben in der Halle eine Schablone des Decks angefertigt und Anfang Mai wurde das Deck innerhalb von zwei Tagen aufgeklebt. Mit anderen Worten das ganze Projekt hat rund einen Monat gedauert – wobei ich als Eigner lediglich an drei Tagen vor Ort war, um Rückfragen, die sich beim finalen Verlegen ergaben, zu beantworten.

Nachstehend möchte ich nun in vielen Bildern aufzeigen, wie das Deck bei uns entstanden ist und verlegt wurde. Es würde mich freuen, wenn dies dem einen oder anderen Leser hilft, zu entscheiden, ob ein solches Deck infrage kommt und welcher Teil eines solchen Refits in Eigenregie durchgeführt wird.

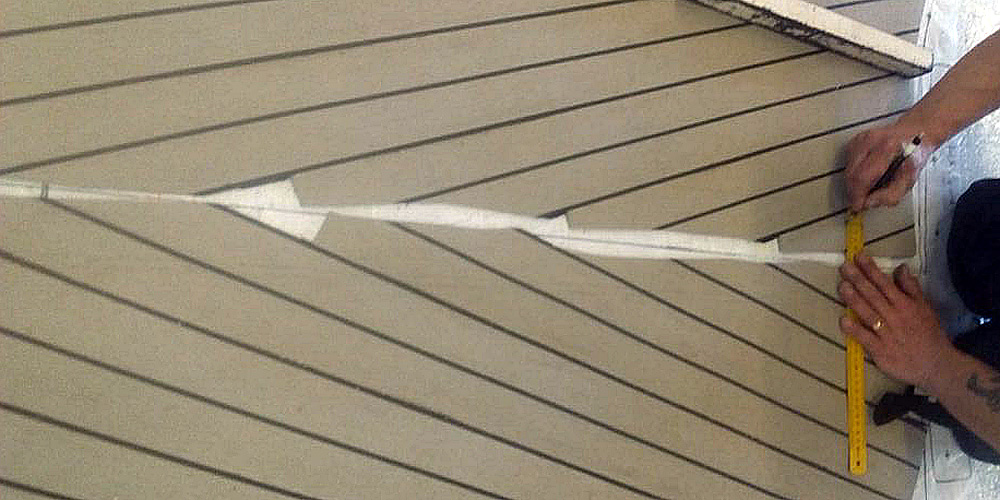

Die Schablone für das Kunststoff-Teakdeck erstellen

In der Winterlager-Halle treffen wir uns mit Ralph Schiecke (Inhaber von RoSch), um zu besprechen, wie das Deck aussehen soll. Wo sollen Laibungen hin, wo brauchen wir Wasserabläufe, wo sollen Aussparungen hin? Dies ist in meinen Augen der wichtigste Teil der ganzen Umrüstung, da bei diesem Gespräch das spätere Layout des fertigen Decks definiert wird. Die besprochenen Ergebnisse werden auf einer Folie, der Schablone, die über das gesamte Deck ausgelegt wurde, vermerkt beziehungsweise eingezeichnet. Auf Basis dieser Schablone wird später das eigentliche Deck gebaut.

Mehr zum Thema ``Schablone``

Kunststoff-Teakdeck: So wird eine Schablone für die Yacht erstellt

Der Zusammenbau des Kunststoff-Teakdecks

Im nächsten Schritt wird das Deck in der Halle des Anbieters aus einzelnen Stäben auf einem riesigen Tisch zusammengeschweißt. Jedes Schiff ist anders und so wird jedes Deck individuell gefertigt.

Ich selbst war bei diesem Prozess nicht vor Ort, habe aber netterweise die nachstehenden Fotos vom Zusammenbau unseres Decks von Ralph Schiecke übersendet bekommen.

Die Anlieferung des Kunststoff-Teakdecks

Das Deck wird mit einem kleinen Transporter in unseren Heimathafen gebracht und als Rolle vor dem Schiff abgelegt. Genau genommen sind es zwei Rollen. Eine für das Laufdeck samt Bugbereich und eine für das Deck auf dem Kajüt-Aufbau. Zudem gibt es noch ein paar kleinere Stücke, die im Cockpit verlegt werden sollen.

Die Ausrichtung der Teile des Kunststoff-Teakdecks

Bevor das Deck verklebt werden kann, muss es an Bord genau ausgerichtet werden, damit es am Ende keine unschönen Verschiebungen gibt. Dies ist vor allem bei sehr großen Flächen von Bedeutung.

Anpassungen des Kunststoff-Teakdecks vor Ort

Trotz der Schablone ist es ratsam, einige Anpassungen des Decks erst vor Ort am Schiff zu machen, beispielsweise am Mastfuß, an den Einfüllstutzen der Tanks, an Beschlägen oder an den Püttingen.

Dank der Schweißtechnik, mittels derer die einzelnen Stäbe miteinander verbunden werden, kann der Mast beim Verlegen stehen bleiben. Das Deck wird einfach entlang der entsprechenden Fugen aufgeschnitten und um den Mastfuß herum verlegt. Lediglich Fallen und Strecker, die über das Deck laufen, müssen ausgezogen werden, da sie sonst im Weg sind.

Bei der Gelegenheit haben wir auch gleich einen Lüfter und eine Kabeldurchführung ausgebaut. Sie sollen später auf dem fertigen Deck sitzen, da dies ansprechender aussieht.

An Backbord gibt es bei uns einen Wassertankeinlass. Er kann nur mit sehr viel Mühe auf das Deck verlegt werden. Dafür müsste im Schiff sehr aufwändig die gesamte Verkleidung abgebaut werden. Daher haben wir uns diesen Schritt geschenkt und lassen den Mitarbeiter lieber das neue Deck an der Stelle mit einer Aussparung versehen.

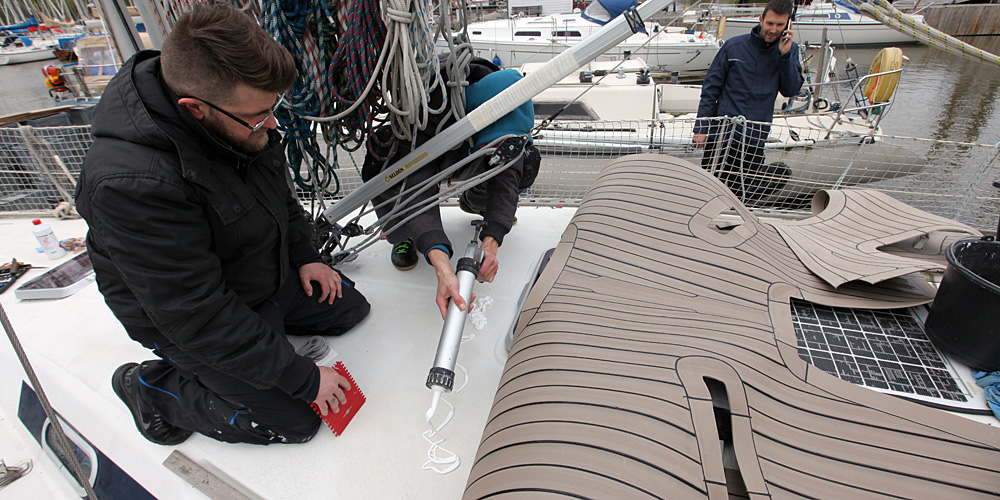

Das Kunststoff-Teakdeck wird verklebt

Das Deck wird ausgerichtet, bearbeitet und mit Gewichten in der finalen Position fixiert. Nun kann es verklebt werden. Dazu werden partiell die zu verklebenden Teileabschnitte wieder aufgerollt. Der Untergrund wird mit einem Primer behandelt, um eine optimale Haftung zu erreichen.

Mit einem kräftigen Tape, das sich rückstandsfrei wieder entfernen lässt, wird die Fuge am Mastfuß in der richtigen Position zusammengeklebt, so dass hier später kein optisch falscher Spalt entsteht. Das eigentliche Verfugen erfolgt erst am nächsten Tag, wenn der Klebstoff zwischen neuem und altem Deck ausgehärtet ist.

Mit Tape werden auch die Ränder des neuen Decksbelages mit dem Aufbau verbunden. Dies soll verhindern, dass versehentlich wieder etwas hoch kommt. Nach dem Aushärten werden alle Tapes wieder entfernt.

Abschließend wird das Deck mit Steinen oder anderen Gewichten beschwert. Wichtig ist dabei, dass die Gewichte flächig aufliegen und nicht punktuell Dellen in das Deck drücken. Mit Wasser gefüllte Eimer eignen sich diesbezüglich auch.

Über Nacht kann die Verklebung aushärten/trocknen

Die Anschlussstellen des Kunststoff-Teakdecks abkleben

Nun beginnt eine ziemlich zeitintensive Fummelarbeit. Alle Fugen an den Rändern oder an Aussparungen müssen mit Tape abgeklebt werden, damit keine hässlichen Ausfransungen/Kanten beim Verfugen entstehen.

Die Anschlussstellen des Kunststoff-Teakdecks verfugen

Beim Verfugen hat es sich bewährt, folgende Regel für die Optik zu befolgen: Alle Enden des Decks, die gegen Anbauten laufen, werden in der Farbe der Decksfugen verfugt – in unserem Fall also schwarz. Alle anderen Fugen, wie die Ränder an der Lochleiste beispielsweise, werden weiß verfugt.

Damit die Gummifugen später besonders glatt aussehen, wird wie folgt vorgegangen.

Die restlichen Fugen des Kunststoff-Teakdecks verschweißen

Einige Teile des Decks werden individuell angepasst und nachträglich verschweißt. So auch die Fuge am Mast, die entstand, als das Deck aufgeschnitten wurde, um es um den Mast zu legen. Wie das geht, zeige ich am Beispiel einer Laibung für eine Klampe.

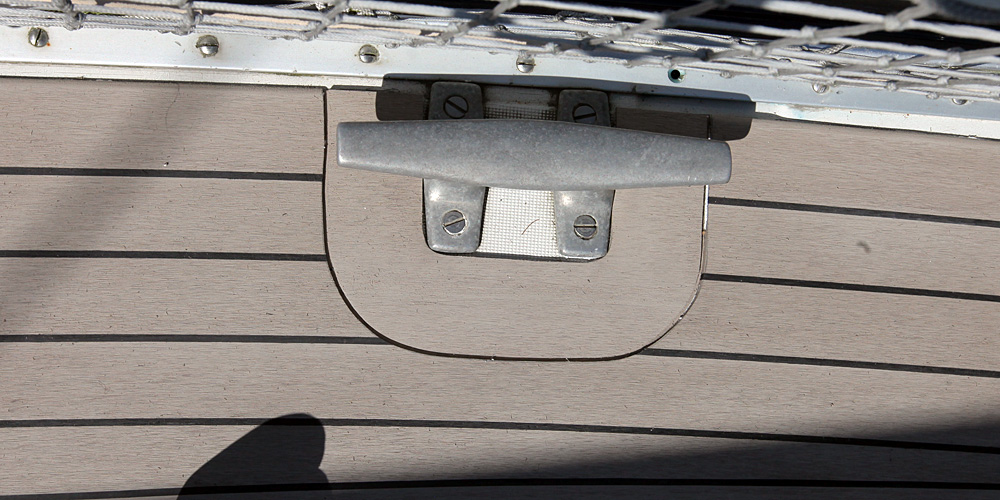

Beschläge in das Kunststoff-Teakdeck einsetzen

Beschläge, wie der Lüfter oder der Kabeldurchlass am Mast werden mit Fugenmasse wieder eingesetzt. Die dafür erforderlichen Löcher werden einfach mit einem scharfen Teppichmesser in das Deck geschnitten, oder mit der Bohrmaschine gebohrt.

Fazit

Ich persönlich finde, dass sich das Ergebnis durchaus sehen lassen kann. Wir haben das Deck 2017 verlegen lassen und inzwischen seit rund sechs Jahren an Bord. Nicht selten sind wir gefragt worden, wie es sein kann, dass unser Holz-Teakdeck so super gepflegt aussieht. Ich denke, das sagt alles.

Die heutigen Materialien sind einfach so gut geworden, dass auf ein bisschen Entfernung oftmals gar nicht zu unterscheiden ist, ob es sich um ein Kunststoffdeck oder ein Holzdeck handelt, gleichwohl ich darauf hinweisen möchte, dass es durchaus auch Produkte am Markt gibt, die zumindest in meinen Augen optisch keinen sehr guten Eindruck machen. Hier kann ich jedem nur empfehlen, sich im Vorfeld ausreichend zu informieren und sich die verschiedenen Produkte gründlich anzusehen.

Das gilt nicht nur für die Optik, sondern auch für die Haptik. Wenn ich barfuß über das Deck laufe, fühlt es sich nicht anders als ein Holzdeck an. Auch wird es genauso heiß in der Sonne. Kritiker hatten im Vorfeld Bedenken geäußert, weil dieser künstliche Werkstoff angeblich sehr heiß wird. Dies konnten wir bisher in der prallen Sonne so nicht feststellen. Ja, er wird heiß, aber nicht wärmer als klassische Teakdecks auch. Beachten sollte man, je dunkler das Deck gewählt wird, desto heißer wird es.

Die Qualität unseres Decks würde ich als sehr gut bezeichnen. Wir sind damit Tausende Seemeilen gesegelt. Von Deutschland über Norwegen durch den Englischen Kanal, über die Biskaya und weiter über Madeira und die Kanaren ins Mittelmeer. Das Deck ist sechs Jahre lang sehr viel in der Sonne gewesen und nur minimal dunkler geworden. An den Fugen oder Klebestellen mussten wir bisher nichts nachbessern.

Die Wahl des richtigen Farbtons war für uns eine der größten Herausforderungen. Wir haben uns diesbezüglich vom Hersteller einige Muster geben lassen, sind damit zum Schiff gefahren und haben versucht uns gedanklich vorzustellen, wie das am Ende aussehen würde. Dabei geholfen hat uns, dass im Cockpit an zwei Stellen bereits ein herkömmliches Teakdeck verlegt ist – es handelt sich um die beiden Sitzbänke. Dieses klassische Deck wollten wir in jedem Fall behalten und insofern haben wir einen Farbton gewählt, der ihm am nächsten kam – was vielleicht auch mit ein Grund dafür ist, dass manche Betrachter unser künstliches Deck für echtes Deck halten.

Interessant ist in dem Zusammenhang, daß die von uns beauftragte Firma RoSch eine sehr große Farbauswahl bietet.

Unterm Strich sind wir sehr zufrieden diesen Schritt gemacht zu haben. Es war eine sehr pragmatische Lösung, unser angegangenes Deck zu retten. Der große Vorteil dabei ist, dass es eine deutliche optische Aufwertung unseres Schiffes darstellt und sich der Arbeitsaufwand doch sehr in Grenzen hält.

Eine ausführliche, weiterführende Beratung zum Thema kannst du bei der Firma RoSch bekommen. Sie hat auch unser Deck verlegt und bietet sowohl den genannten Paneel Service als auch den Komplettservice.

Sehr hilfreicher Artikel, vielen Dank!

Stellt die Firma Rosch ihre Decksmaterialien selbst Herr?

Wie kann ich das im Mittelmeerraum machen lassen?

Danke für dein Antwort!

Vollwert Briel

Guten Tag Herr Briel,

vielen Dank für Ihre Nachricht und Ihr Interesse an unseren Dienstleistungen. Bei RoSch Yachts stellen wir hochwertige Kunststoffdecks aus speziellen Kunststoffmaterialien her, die wir in unserer Firma nach präzisen Schablonen verarbeiten. Unser Material beziehen wir aus England, um höchste Qualität zu gewährleisten. Wir freuen uns auch über Anfragen für Projekte im Mittelmeerraum, da wir dort bereits umfangreiche Erfahrungen gesammelt haben und gerne tätig sind. Bitte zögern Sie nicht, uns über unser Kontaktformular auf unserer Webseite http://www.rosch-yachts.de zu kontaktieren oder rufen Sie uns direkt an. Wir erstellen Ihnen gerne ein unverbindliches Angebot.

Ihr Team von RoSch Yachts