Ein Beitrag von

Sönke hat 100.000 Seemeilen Erfahrung im Kielwasser und von 2007 bis 2010 zusammen mit seiner Frau Judith die Welt umsegelt. Er veranstaltet diverse Seminare auf Bootsmessen (siehe unter Termine) und ist Autor der Bücher "Blauwassersegeln kompakt", "1200 Tage Samstag" und "Auszeit unter Segeln". Sönke ist zudem der Gründer von BLAUWASSER.DE und regelmäßig mit seiner Frau Judith und seinen Kindern auf der Gib'Sea 106 - HIPPOPOTAMUS - unterwegs.

Klebeverbindungen auf Yachten müssen stabil sein und starke Kräfte aushalten

Die meisten Teile, die an Bord von Yachten mit dem Rumpf verbunden werden, werden nicht verschraubt, sondern eingeklebt. Insbesondere Möbelteile und Schotten werden so in die Yacht eingebaut. Der Grund ist einfach: Unnötige Löcher durch den Rumpf sollen möglichst vermieden werden.

Auf Yachten aus glasfaserverstärktem Kunststoff (GFK) wird dabei in der Regel mit Epoxidharz gearbeitet, das durch Glasgelege verstärkt wird. Werden die Teile in einem Winkel zueinander verbunden, müssen einige Punkte beachtet werden. Im Folgenden wird beschrieben, wie ein sogenanntes Winkellaminat laminiert werden kann, um optimale Steifigkeit und Festigkeit zu erreichen.

Das Material zur Herstellung eines Winkellaminats mit Epoxy

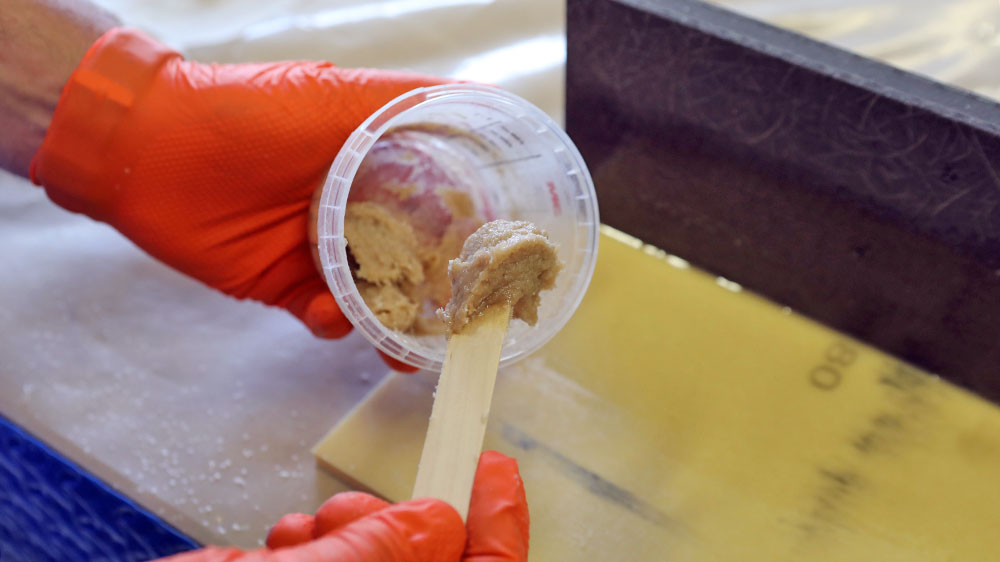

Neben Epoxidharz und Härter werden auch Gewebematten benötigt. Für diesen Anwendungsfall eignet sich am besten bidiagonales Glasgelege. Um das Epoxidharz anzudicken, kommt zudem noch ein Füllstoff hinzu. Wir verwenden in diesem Beispiel eine Spachtelmischung für Hohlkehlarbeiten vom Typ West System 405, weil diese eine sehr stabile Verbindung garantiert.

Bei Füllstoffen wird in den technischen Datenblättern in der Regel auch die Schleifbarkeit des Füllstoffs erwähnt. In unserem Fall ist sie nicht so wichtig, da der Füllstoff „Nass in Nass“ überlaminiert wird.

Und nicht zuletzt werden noch Mixbecher, Pinsel, Rührstäbe, Handschuhe, Abreißgewebe und Spachtel benötigt.

Vorbereitungen zur Herstellung eines Winkellaminats mit Epoxy

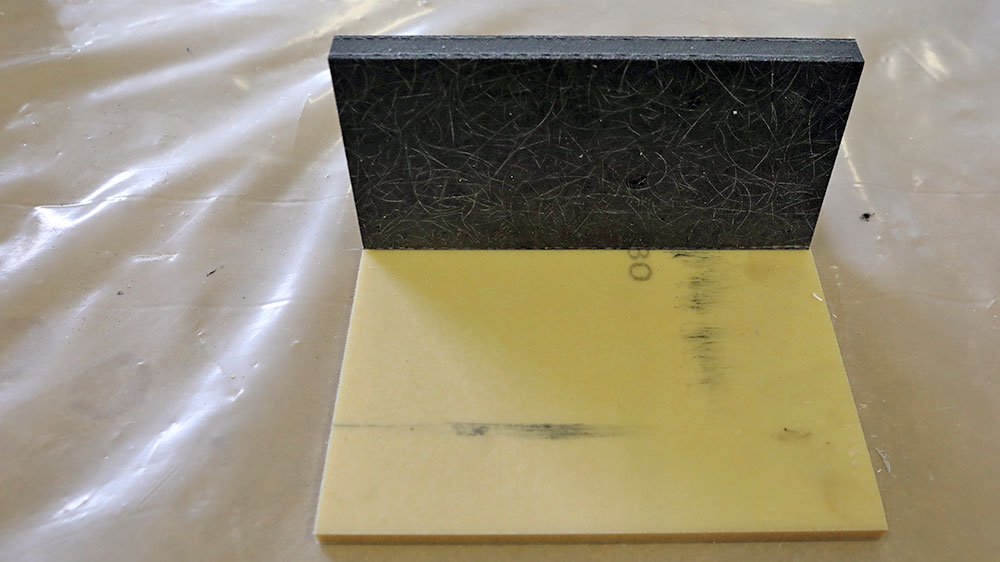

Zunächst müssen die Teile, die verbunden werden sollen, zugeschnitten und vorbereitet werden. Im Beispiel werden wir zwei Platten vom Typ Duflex und Coosa Composit miteinander verbinden. Zur Vorbereitung gehört auch, dass die Klebeflächen gegebenenfalls noch gereinigt werden, damit das Epoxidharz gut haftet.

Im ersten Schritt werden die Platten direkt miteinander verklebt. So verfährt man generell beim Laminieren an Bord. Erst fixieren, dann laminieren. Alternativ können die Teile auch verschraubt werden. Die eigentliche Stabilität wird ohnehin erst durch das Laminieren im Anschluss erreicht.

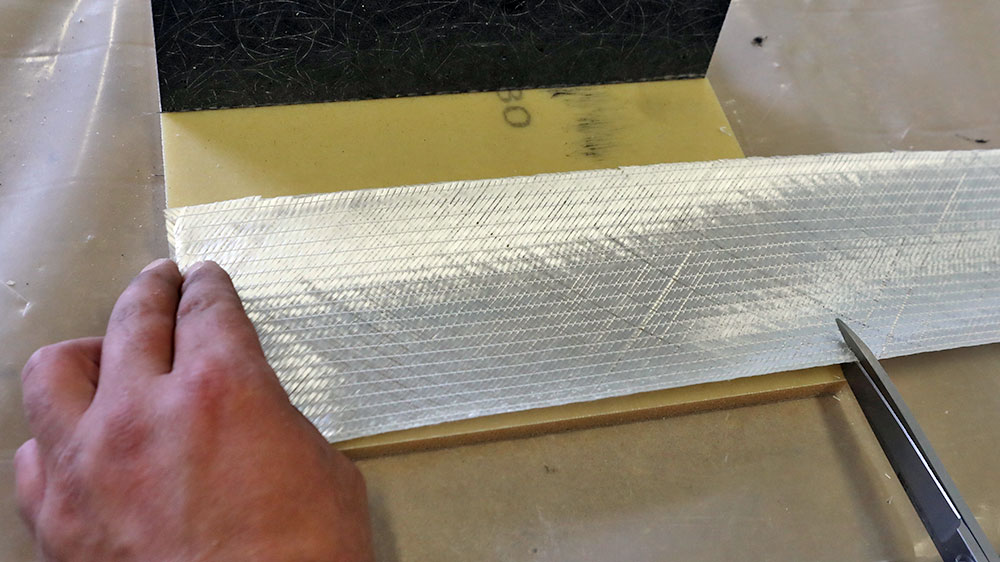

Sobald die Teile verbunden sind, kann weitergearbeitet werden. Dazu sollte der Bereich des Winkellaminats jedoch noch einmal gründlich gereinigt werden – er muss insbesondere frei von Fetten sein, die ein Ankleben unterbinden. Außerdem muss das Glasgelege zugeschnitten werden.

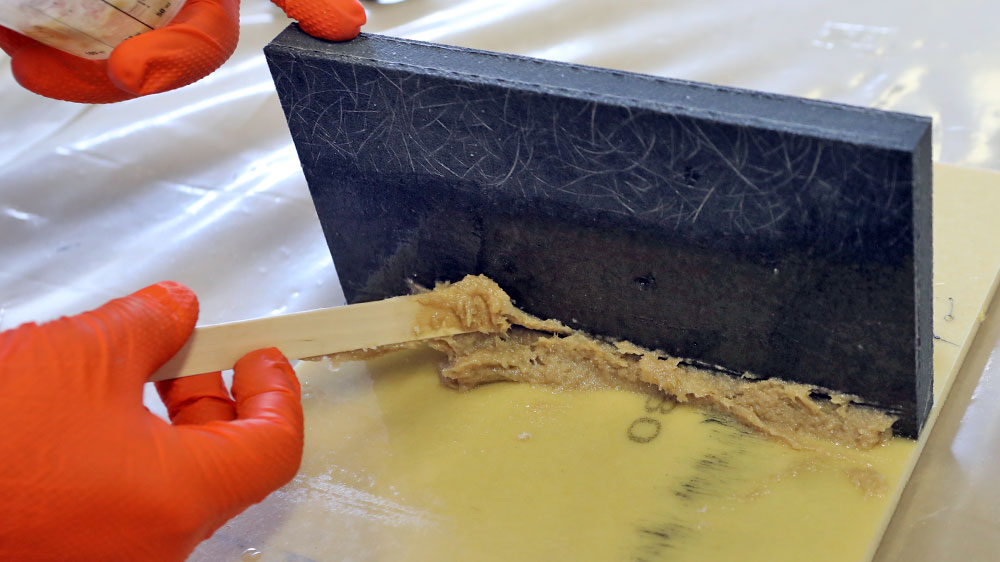

Anlegen einer Hohlkehle für ein Winkellaminat mit Epoxid-Spachtel

Bevor das Glasgelege mit dem Epoxidharz aufgebracht werden kann, muss eine sogenannte Hohlkehle angelegt werden. Dabei handelt es sich um eine Art Füllung im Winkel, die die Klebefläche vergrößert und sicherstellt, dass im Glasgelege keine harten Knicke entstehen.

Für die Hohlkehle wird die erste Mischung Epoxy angemischt. Wir nutzen zum Anmischen ein A-Pack mit Minipumpen von West System, das eigentlich für größere Anwendungen gedacht ist. Die Pumpen erleichtern jedoch das Mischen und sind sehr praktisch, da der einzelne Pumpenhub beim Harz und beim Härter exakt dem vorgeschriebenen Mischungsverhältnis entspricht.

Tipp 1: Die Pumpen vor dem ersten Gebrauch entlüften, damit auch beim ersten Hub die richtige Menge herauskommt.

Tipp 2: Immer abwechselnd pumpen, dann kann man sich nicht verzählen, wenn mehrfach für eine Mischung gepumpt werden muss.

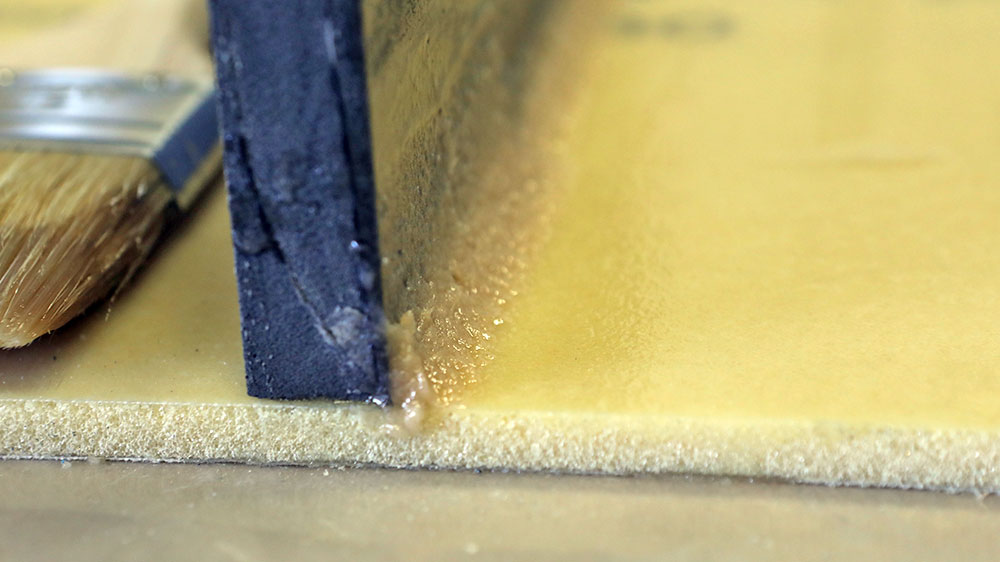

Bevor das Epoxidharz angedickt wird, sollte die Fläche der Hohlkehle damit eingestrichen werden, damit eine optimale Benetzung stattfindet und kleinste Löcher verschlossen werden.

Jetzt das Füllmaterial zugeben. Eher dick anmischen, damit die Hohlkehle, die erstellt werden soll, später ihre Form behält.

Die Masse aufbringen und mit einem, an der Ecke abgerundeten, Spachtel die Hohlkehle ziehen.

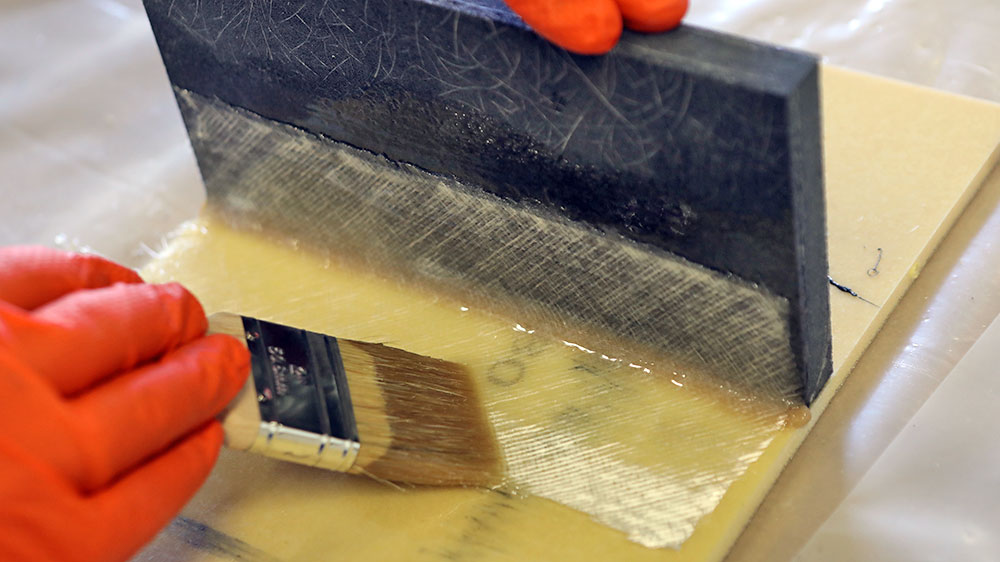

Das Winkellaminat mit Epoxy und Glasgelege laminieren

Jetzt kann die Hohlkehle etwas anziehen. In der Zeit kann gut neues Epoxy für das Aufbringen des Glasgeleges angemischt werden. Generell empfiehlt es sich, immer nur die Menge für einen Arbeitsschritt anzumischen, da sonst die Gefahr besteht, dass das Epoxy zu schnell hart wird.

Zunächst wird die Hohlkehle mit der neuen Mischung noch einmal eingepinselt. Dann kann das größte der vorbereiteten Glasgelege aufgebracht werden. Es wird mittig auf die Hohlkehle gelegt.

Tipp: Muss über Kopf oder senkrecht gearbeitet werden, kann das Gewebe auch schon vorab mit dem Epoxidharz getränkt werden.

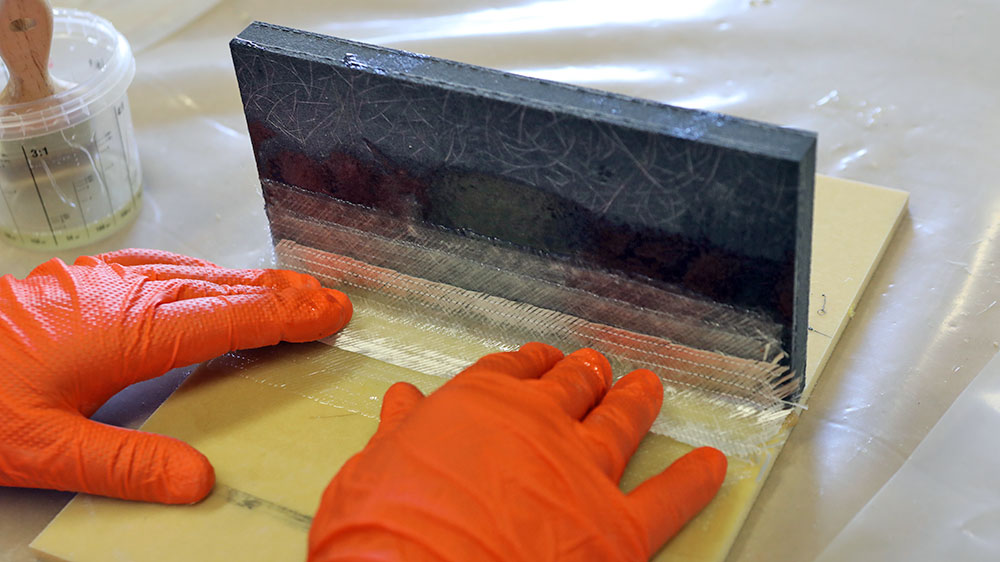

Nun wird das Glasgelege mittels eines Pinsels mit Epoxy getränkt. Dabei ist Geduld und Vorsicht gefragt. Nicht so viel Kraft aufwenden: Das Material saugt sich nur langsam voll.

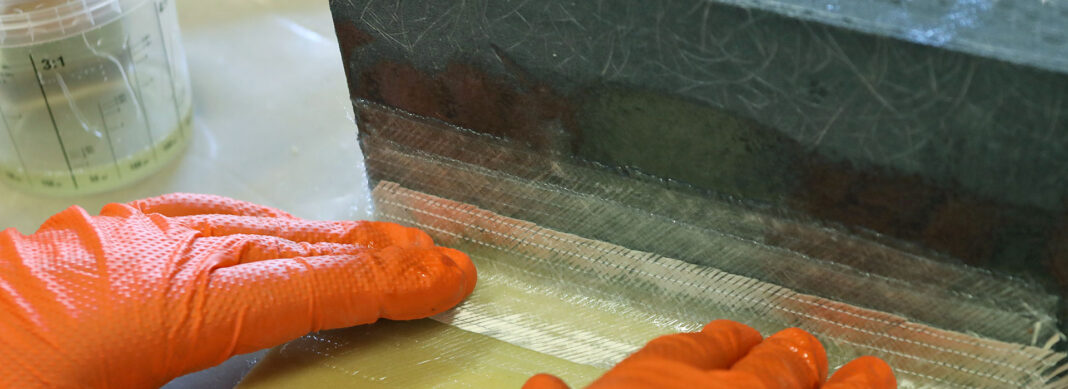

Ist die Lage eingestrichen und vollgesaugt, wird die nächste Lage aufgelegt. Das Spiel geht so lange weiter, bis alle Lagen verbraucht sind.

Nach der letzten Schicht kann noch Abreißgewebe für die Weiterverarbeitung aufgebracht werden.

Fertig. Nun muss das Winkellaminat aushärten. Dadurch entsteht die feste Verbindung. Wurde alles richtig gemacht, ist sie äußerst stabil und langlebig.

Hallo Sönke

Mit welchem Glasgewebezuschnitt beginnt man mit dem kleinen oder dem grossen?

Gruss Erwin

Gute Frage! Fängt man mit dem kleinsten Zuschnitt an, kleben alle Lagen an den zu verbindenden Teilen, fängt man mit dem größten Zuschnitt an, klebt nur dieser an den zu verbindenden Teilen, und die kleineren nur auf den darunterliegenden größeren.

Hallo Hermann

Danke für die Antwort, es ist wenn man es so betrachtet eigentlich logisch.

Mein Favorit ist es, erst die größte, dann die kleinste Lage aufzubringen. Dann hat jede Lage mit der vorigen ihre maximale Klebefläche.

Zur Reinigung der Werkzeuge und Pinsel hat sich übrigens ganz normaler Haushaltsessig bewährt. Funktioniert einwandfrei und die Umwelt freut sich

Hallo zusammen, vielen Dank für die einfach verständliche Anleitung. Mich würde stark interessieren, wonach sich die Stärke des Gewebes sowie die Anzahl der Schichten richtet bzw. wie ich diese Kenngrößen für mein individuelles Projekt ermittle?