Ein Beitrag von

Sönke hat 100.000 Seemeilen Erfahrung im Kielwasser und von 2007 bis 2010 zusammen mit seiner Frau Judith die Welt umsegelt. Er veranstaltet diverse Seminare auf Bootsmessen (siehe unter Termine) und ist Autor der Bücher "Blauwassersegeln kompakt", "1200 Tage Samstag" und "Auszeit unter Segeln". Sönke ist zudem der Gründer von BLAUWASSER.DE und regelmäßig mit seiner Frau Judith und seinen Kindern auf der Gib'Sea 106 - HIPPOPOTAMUS - unterwegs.

Löcher auf GFK-Yachten können zulaminiert werden

Es kann vorkommen, dass ein Loch auf einer Yacht entsteht. Das kann durch Gewalt passieren, beispielsweise durch einen Spibaum, der nach einem Tauwerkriss auf das Deck knallt. Oder aber ein alter Geber wird ausgebaut und hinterlässt ein Loch, das nicht mehr benötigt wird. Erfreulicherweise lassen sich Löcher in Rümpfen aus Glasfaserverstärktem Kunststoff (GFK) mit Epoxidharz und Glasfasermatten relativ einfach und stabil wieder verschließen.

Damit die notwendige Stabilität erreicht wird, muss dabei sorgsam vorgegangen werden. Die Arbeit ist jedoch kein Hexenwerk. Um die einzelnen Schritte zu demonstrieren, haben wir ein Loch an einem Teilstück eines Übungsbootes der Firma „M.u.H. von der Linden“ geschlagen und es danach wieder fachgerecht mit Produkten von WEST SYSTEM verschlossen.

Die Vorbereitung, um ein Loch in GFK zuzulaminieren

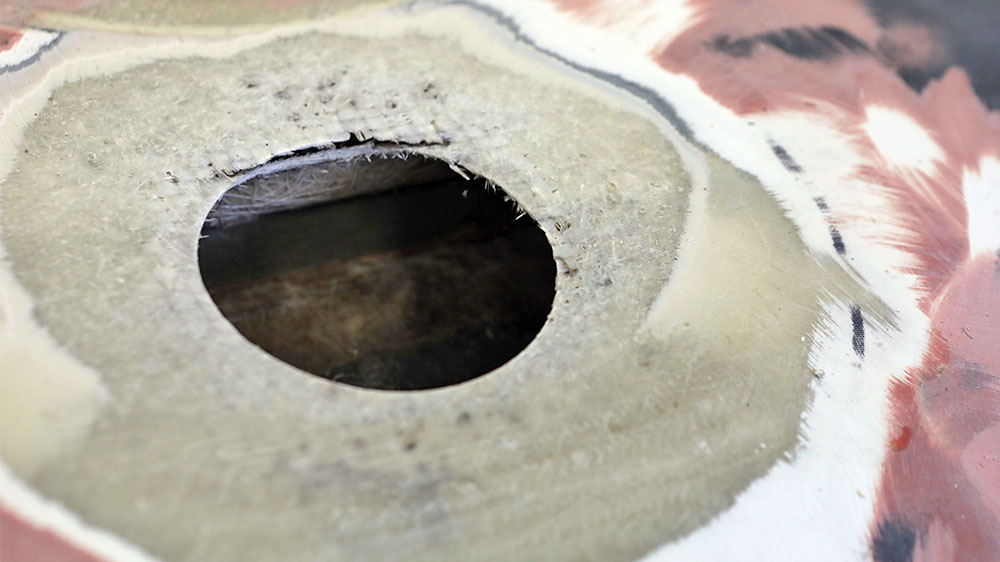

Handelt es sich nicht um einen sauber ausgesägten Borddurchlass, ist ein Loch im Rumpf einer Yacht meist ausgefranst. Dann muss das Loch zunächst so weit vergrößert werden, dass alle lockeren und gebrochenen Teile vollständig entfernt werden können. Für einen sauberen Schnitt kann beispielsweise auch ein Lochbohrer verwendet werden.

Das Arbeiten mit dem Lochbohrer kann bei einem größeren Loch schwierig werden. Einfacher wird es, wenn man sich zunächst aus einem Stück Holz eine Führung bastelt. Eine andere Möglichkeit ist, eine Lochkreissäge zu verwenden. Das Loch muss nicht hundertprozentig sauber sein, da später noch nachgeschliffen wird.

Zum Laminieren werden folgende Dinge benötigt:

- Expoxid-Harz und Härter

- Mixbecher

- Mixstab

- Abreiß-Gewebe

- Bidiagonales Glasgelege

- Füllspritzen

- Pinsel

- Füllstoff aus Glasfaserhäckseln

- Optional: Füllstoff Micro-Spares

Wichtig: Ich würde auch das Tragen von Gummihandschuhen empfehlen, da die verwendeten Materialien gesundheitsschädlich sind.

Hinweis: Wir haben für diese Beispielarbeit das „Glass Fibre Boat Repair Kit“ von WEST SYSTEM eingesetzt. Es umfasst alle genannten Materialien.

Beim nächsten Arbeitsschritt wird die Materialstärke gemessen, damit die Anzahl der benötigten Lagen aus Glasfasergelege errechnet werden. Dafür eignet sich eine Schieblehre.

Ich habe fünf Millimeter Materialstärke des Rumpfes gemessen. Hier kommt ein Glasgelege zum Einsatz, das etwa 0,5 Millimeter dick ist (kann man mit einer digitalen Schieblehre nachmessen). Rechnerisch werden also zehn Lagen benötigt.

Um eine stabile Verbindung mit einem sauberen Übergang zum Rumpf zu erreichen, muss der Untergrund „geschäftet“ werden. Das bedeutet, die Umgebung des Loches wird schräg geschliffen wird, so dass die Stärke des Rumpfmaterials zum Lochrand hin dünner wird.

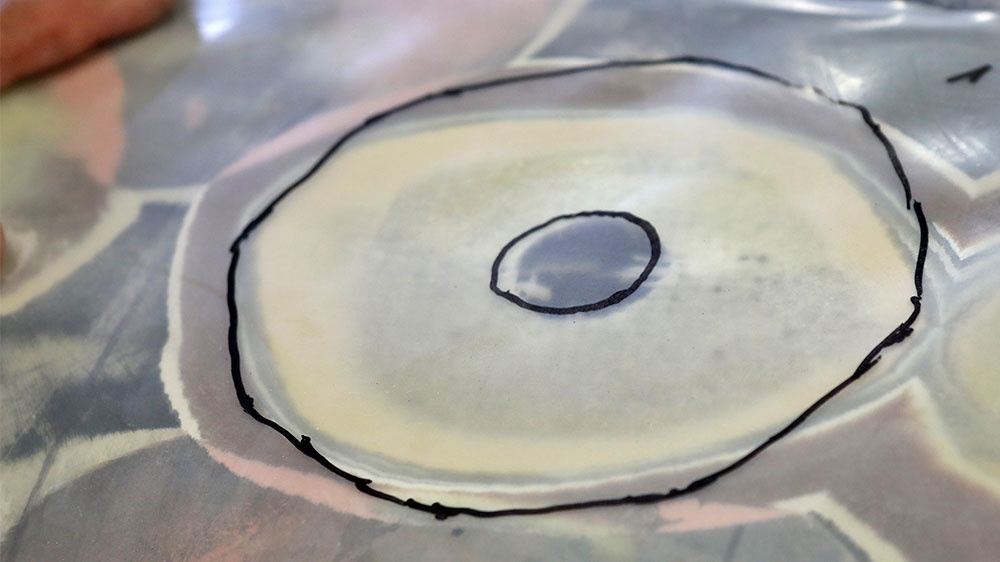

Die erforderliche Fläche der Schäftung ergibt sich aus der Materialstärke. Optimal ist ein Verhältnis von 1:12 in Zentimetern. In unserem Fall muss die 1 durch 0,5 (Zentimeter Materialstärke) ersetzt werden. Gerechnet wird also 0,5:12. Ergebnis: Sechs Zentimeter. Ergo müssen sechs Zentimeter Rumpf um das Loch herum für die Schäftung geschliffen werden. Da das Loch rund ist, am besten kreisförmig.

Tipp: Die Fläche zum Schäften wird idealerweise auf einer Folie festgehalten und nicht auf dem Rumpf. Sonst verschwinden die Markierungen beim Schleifen. Mit der Folie kann nicht nur das Schleifen kontrolliert werden, sie dient später auch als Schneideschablone für das Glasgelege.

Jetzt kann mit dem Schleifen begonnen werden, am besten geht das mit kreisrunden Bewegungen. Wichtig ist, darauf zu achten, dass das Material gleichmäßig zum Loch hin dünner wird. Dabei kann immer wieder das Ergebnis mit der Folie kontrolliert werden.

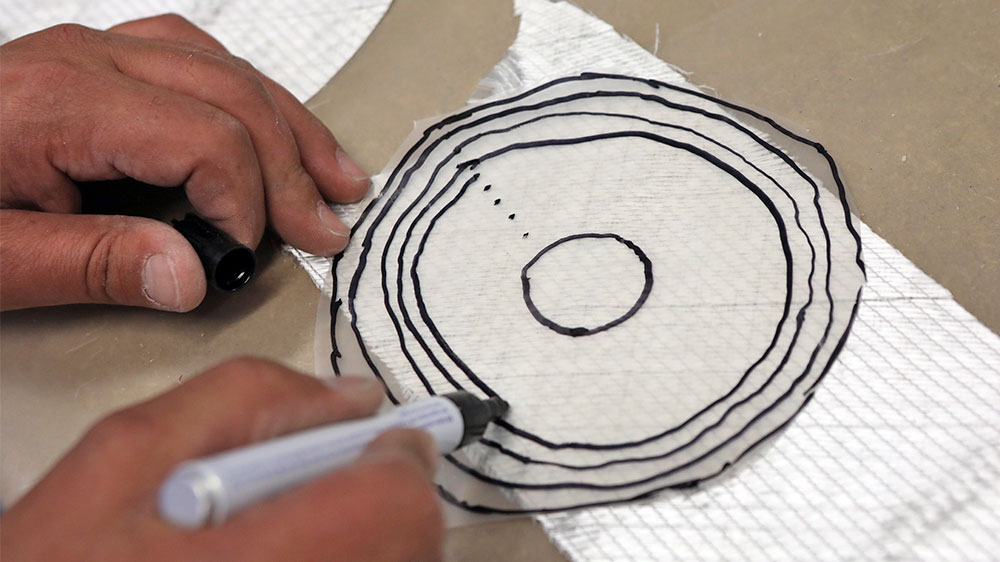

Im Anschluss an das Schleifen müssen die Lagen des Glasgewebes vorbereitet werden. Beim Laminieren ist es wichtig, dass alles bereitliegt. Die Arbeitszeit ist durch das Aushärten des Epoxids begrenzt (und klebrige Hände machen die Sache auch nicht leichter). Die unterschiedlichen Lagen haben verschiedene Durchmesser. Die erste ist so groß wie die geschliffene Fläche und kann sofort ausgeschnitten werden.

Wie zuvor errechnet, werden zehn Lagen gebraucht. Die größte ist bereits fertig, die kleinste Lage ist so groß wie das Loch. Die restlichen acht Lagen dazwischen müssen errechnet werden. Ich habe sechs Zentimeter Fläche zu jeder Seite gemessen. Ich brauche acht Lagen. Von der kleinsten Lage ausgehend müssen die Lagen somit um 0,75 Zentimeter von Lage zu Lage größer werden. Die Abstände werden auf der Folie eingezeichnet. Es darf mit Augenmaß gearbeitet werden. Auf den Millimeter genau laminiert am Ende niemand.

Nun kann das bidiagonale Glasgelege Scheibe für Scheibe ausgeschnitten und zurechtgelegt werden. Es werden von außen nach innen die einzelnen Lagen ausgeschnitten. Ist die Matte aus der Packung etwas kleiner, kann auch mal ein Teil angestückelt werden. Das ist kein Problem. Abschließend die Lagen zum Laminieren der Größe nach bereitlegen.

Zuletzt muss noch das Loch auf der Rückseite verschlossen werden, damit das Reparaturlaminat nicht zur gegenüberliegenden Seite ausbeult. Hierfür gibt es verschiedene Möglichkeiten. Beispielsweise könnte mit Tape gearbeitet und Material von der Gegenseite an das Loch geklebt werden. Ich habe am Tag vorher einen passenden Flicken laminiert und mit einer Schraube als Griff versehen.

Den Flicken habe ich mit Fünf-Minuten-Epoxy getränkt und von hinten in das Loch geklebt. Fünf-Minuten-Epoxy härtet – wie der Name schon sagt – in nur fünf (!) Minuten aus.

Abschließend wird die Schraube entfernt. Damit ist die Vorbereitung abgeschlossen und es kann mit dem eigentlichen Laminieren begonnen werden.

Ein Loch im Rumpf einer GFK-Yacht zulaminieren

Generell sollte das Gelege auf einer Folie mit dem Harz getränkt werden, weil es daran nicht anhaftet. Außerdem kann das Gelege später auf der Folie zum Loch befördert werden. Allzu groß sollte die Folie daher nicht sein.

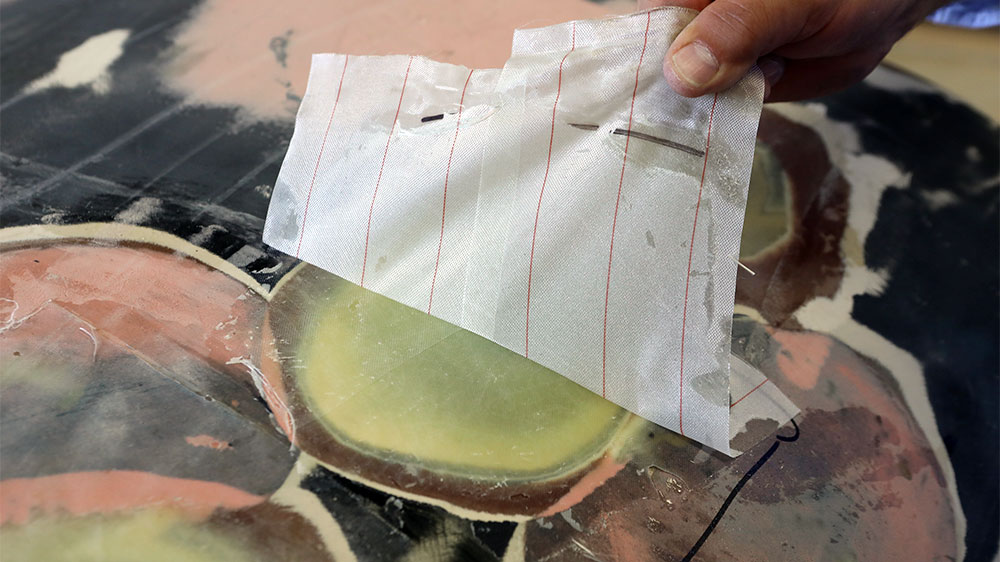

Als abschließende Schicht wird auf den Flicken Abreißgewebe aufgelegt. Es bildet die letzte Lage und nimmt überschüssiges Harz auf. Zudem verhindert das Abreißgewebe mögliche Aminröte. Das ist ein fettiger, wachsartiger Film, der durch Luftfeuchtigkeit bei der Aushärtung entstehen kann. Und nicht zuletzt werden beim Abreißen des Gewebes Verunreinigungen entfernt und es entsteht eine leicht raue Oberfläche auf der direkt, ohne Anschleifen, weitergearbeitet werden kann. Kurzum: Abreißgewebe hat viele Vorteile.

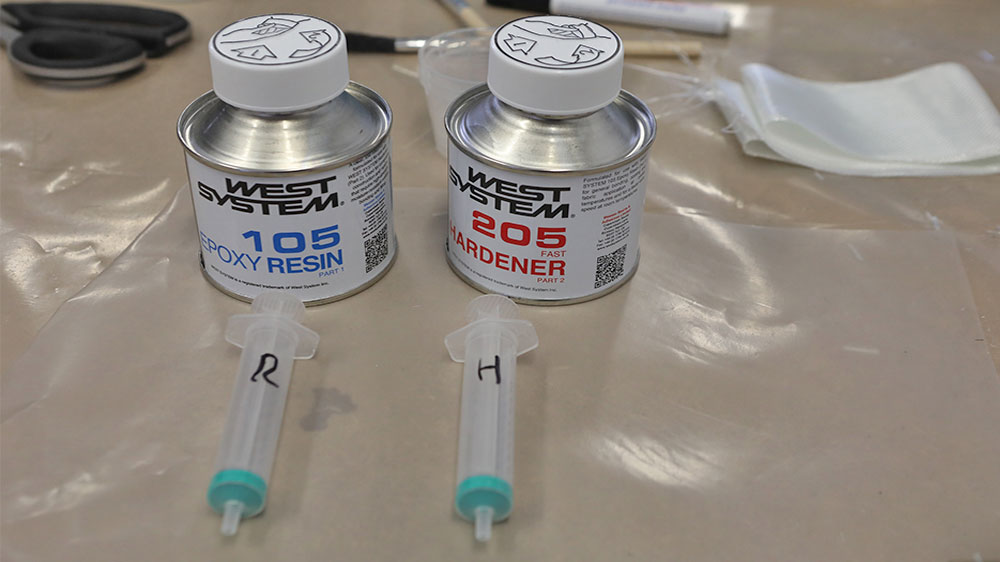

Jetzt kann das erste Harz angemischt werden. Dabei muss das Mengenverhältnis von Harz und Härter genau eingehalten werden. Gut geeignet für das Abmessen sind die Spritzen aus dem Kit.

Tipp: Es ergibt Sinn, die Spritzen mit einem Permanentmarker zu beschriften. So können sie wiederverwendet werden. Andernfalls kann bei Wiedergebrauch das Harz mit dem Härter in der Spritze in Kontakt kommen, wenn diese vertauscht werden. Dann ist die Spritze unbrauchbar.

Zunächst wird nur eine kleine Menge Harz benötigt. Mit ihr wird eine Spachtelmasse angerührt. Dazu das Harz und den Härter gut mischen und eine gute Prise Glasfaserhäcksel untermischen. Mit der Masse können die Kanten des Lochs angeglichen werden, damit später keine Luft zwischen den Lagen entsteht.

Während die Spachtelmasse am Loch anfängt auszuhärten, können die Gelege getränkt werden.

Tipp: Die benötigte Harzmenge ergibt sich aus dem Gewicht des Geleges pro Quadratmeter. Bei 450 Gramm pro Quadratmeter ist die gleiche Menge Harz plus zehn Prozent nötig – also etwa 500 Gramm. Um die exakte Harzmenge zu errechnen, muss die Gesamtfläche der einzulaminierenden Teile ermittelt werden. Am einfachsten ist es, alle Flicken zusammen zu wiegen. Dann ergibt sich daraus unmittelbar das Gewicht des benötigten Harzes. Für die Abmessung in Millimeter kann mit einem Verhältnis von 1:1 gerechnet werden. Mit anderen Worten: Wenn 50 Gramm Harz ermittelt wurden, können 50 Milliliter genommen werden.

Beim Mischen von größeren Mengen Harz und Härter sollten breite, flache Gefäße verwendet werden. Sie kippen schwerer um. Außerdem kann das Epoxy in engen hohen Gefäßen überreagieren. Dann wird es heiß und die Verarbeitungsdauer nimmt rapide ab.

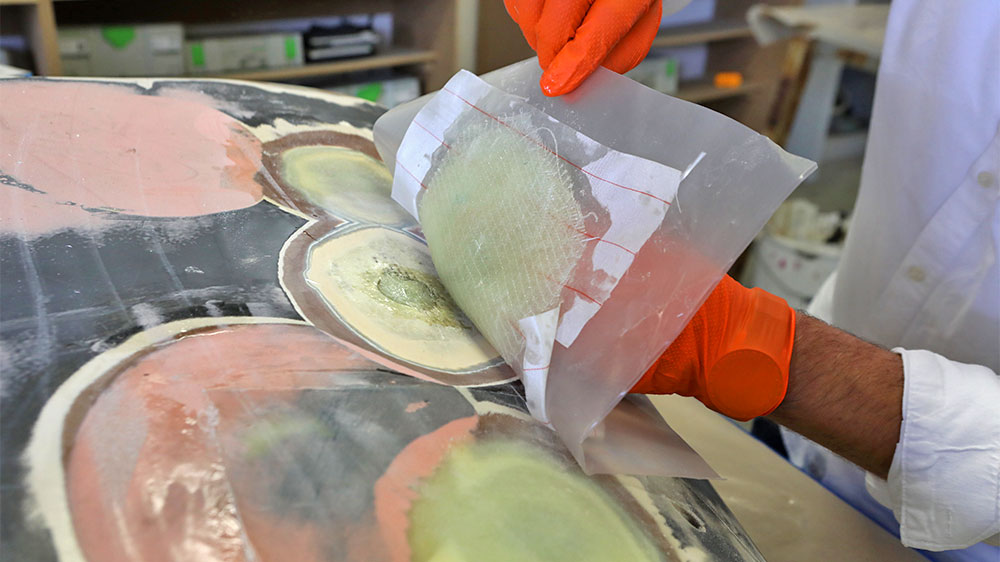

Mit dem Rührstab wird zunächst das Abreißgewebe auf der Folie getränkt. Dann werden die vorbereiteten Gelegeteile von klein (unten) nach groß (oben) aufgebracht. Also zuerst das kleinste Teil nehmen, auf das getränkte Abreißgewebe legen und mit einem Pinsel durchtränken.

Den Pinsel nur mit leichtem Druck tupfen, bis alles glasig ist. Dann das nächstgrößere Stück auflegen, die Fasern dabei zueinander verdrehen, also den Winkel wechseln, das schafft später mehr Stabilität. Beim Tupfen ist Geduld vorteilhaft, da das Material nur langsam durchtränkt wird. Gegebenenfalls muss noch Epoxy nachgemischt werden.

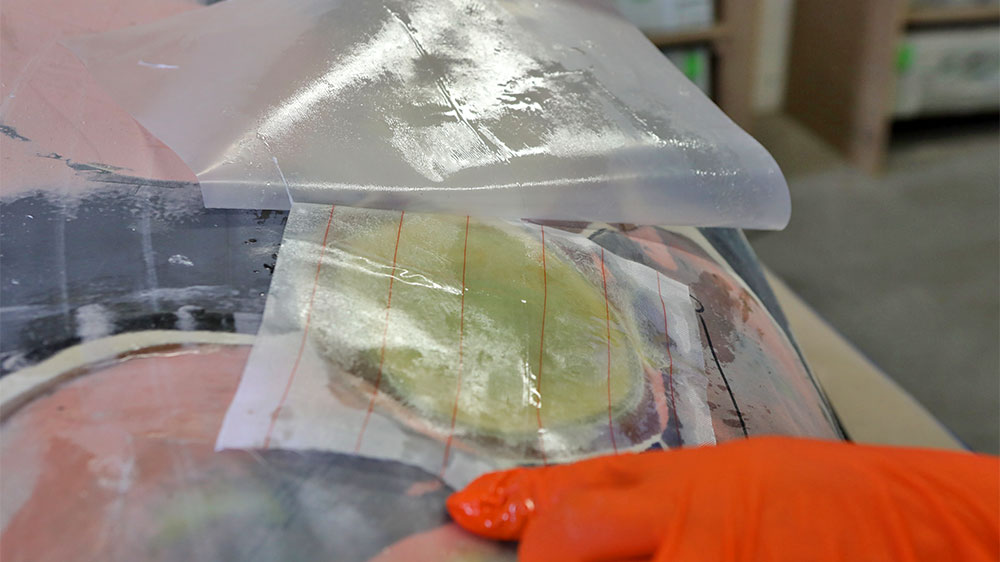

Abschließend einfach den gesamten Stapel mit der Folie und dem Abreißgewebe hochnehmen und über Kopf auf das Loch aufkleben. Leicht andrücken und vorsichtig die Folie abziehen. Danach mit einem Kunststoff-Spachtel (umgangssprachlich: Squeeze) andrücken.

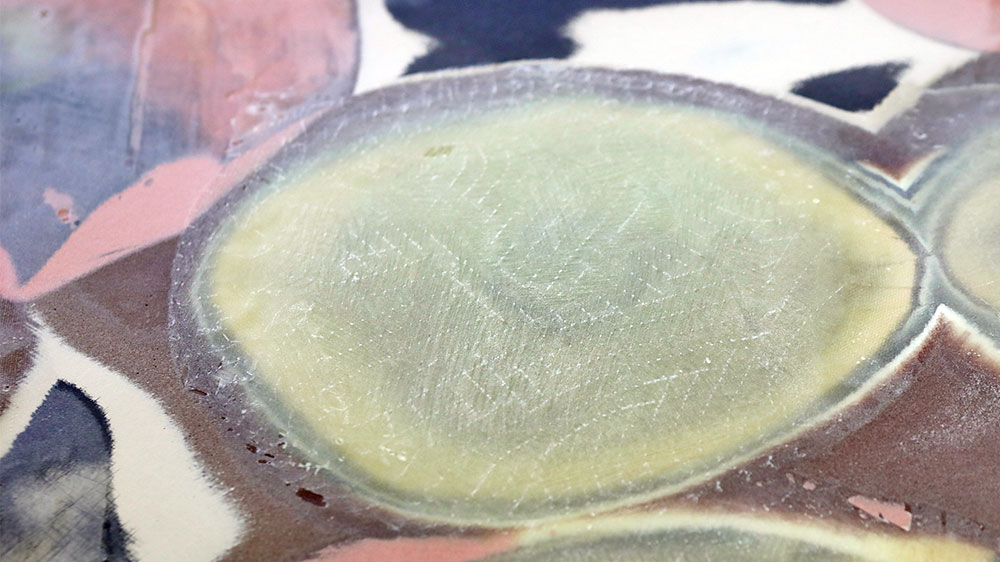

Das Loch ist schon mal zu, jetzt muss das Laminat erst einmal aushärten. Wie lange das Aushärten dauert, kann der Packungsbeilage des Epoxys entnommen werden. Dabei spielt neben der Materialtemperatur auch die Umgebungstemperatur eine Rolle.

Nach dem Aushärten kann das Abreißgewebe abgezogen werden. Dann kann nachgeschliffen werden. Mit einer Latte kann man das Ergebnis kontrollieren und erkennen, ob nochmal nachgespachtelt oder geschliffen werden muss. In unserem Beispiel ist am linken Rand eine Luftstelle zu sehen. Da würde man spachteln.

Wie fein nachgearbeitet werden muss, ist abhängig davon, wo sich die Stelle befindet. Eine Fläche über Wasser, die lackiert wird, muss sehr viel feiner bearbeitet werden als eine Reparatur unter Wasser, die mit Primer und Antifouling gestrichen (kaschiert) wird. 🙂

Fazit

Es kann vorkommen, dass ein Loch auf einer Yacht verschlossen werden muss. Mit der entsprechenden Vorbereitung und den richtigen Materialien ist das auch für Laien ohne große Herausforderung zu meistern.

Verwendet man auch auf Schiffen aus Polyesterharz für Reparaturen Epoxidharz?

Ja, das ist gar kein Problem.

Ich habe oben am Skeg einen Riss. Der Skeg ist nicht mehr komplett stabil. Ich habe jetzt alles ausgeschliffen nun kommt das Laminieren.

gehe ich da in etwa genaus vor? Der Riss ist genau in der Aufnahme vom Skeg, also habe ich einen Winkel.

Man geht grundsätzlich genauso vor. Allerdings kann man bei der Laminatdicke vielleicht noch ein paar Lagen zusätzlich aufbringen, weil das Laminat am Skeg offensichtlich überlastet war. Das ist möglicherweise auch ein Problem, das beim Laminieremn mit Matte entstanden, wobei die Fasern dann möglicherweise nicht mehr optimal verteilt waren (zuviel oder in die falsche Richtung “getuppelt”). Mit den Multiaxialgelegen sollte das nicht so leicht passieren.

Woraus besteht Abreissgewebe? Wo kann man das kaufen?

Abreißgewebe besteht aus thermoplastischen Fasern (Polyester oder Polyamid), die sich mit Epoxy nicht richtig verbinden. Nach dem Aushärten lässt sich das Gewebe leicht abreißen. MAn kann Abreißgewebe in guten Einzelhandelsgeschäften kaufen. oder online z.B. toplicht.de oder svb.de

aber wenn Epoxy nicht an Polyester haftet, wie kann man dann bedenkenlos ein Polyester-Laminat mit Epoxy reparieren? Hab da iwie ein komisches Gefühl..

Doch wenn du das Poly anschleifst und staubfrei machst, verbindet sich Epoxy auch mit den “alten Fasern”. Wichtig ist das du mit einer Igelwalze die Lufteinschlüsse beseitigts.